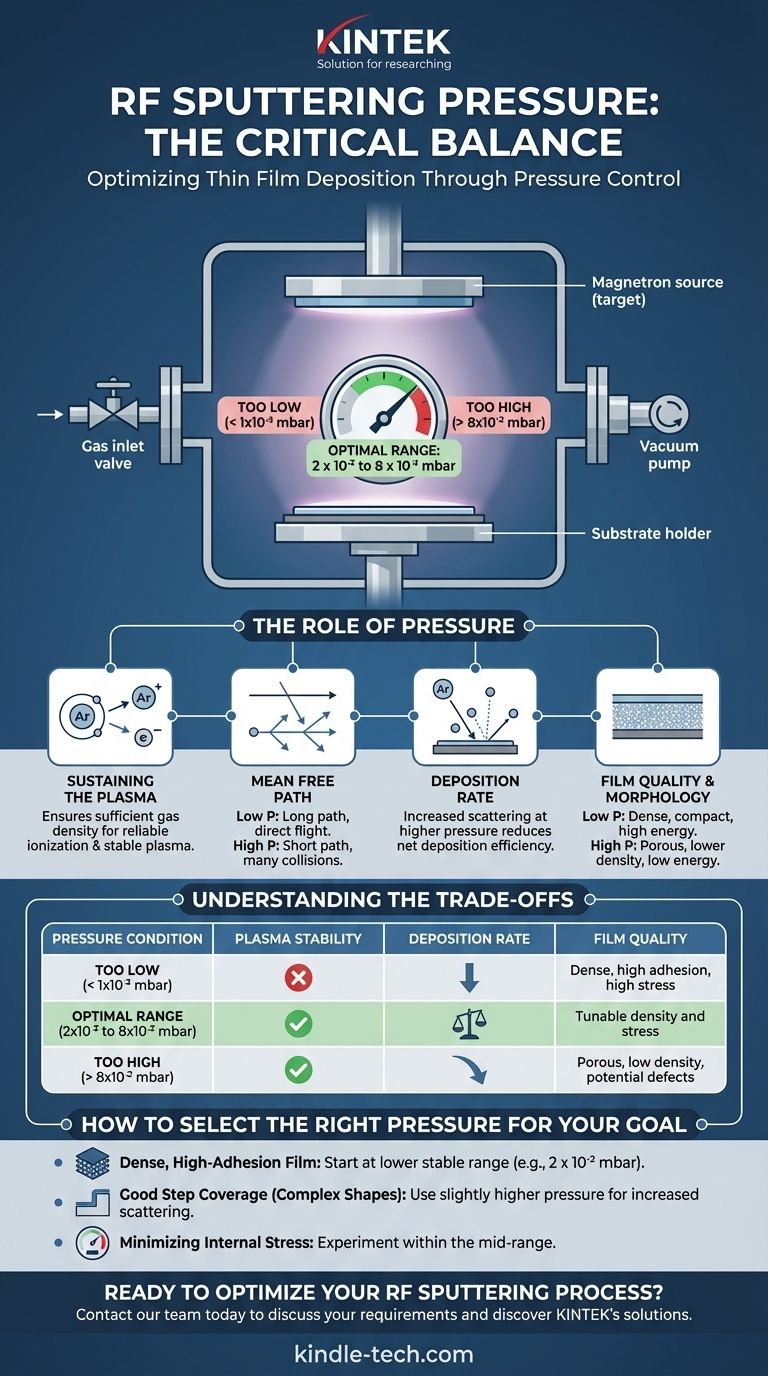

En la pulverización catódica por magnetrón de RF, la presión de operación típica se establece dentro de un rango de vacío estrecho, generalmente entre 2 x 10⁻² y 8 x 10⁻² milibares (mbar). Esta presión de trabajo específica no es arbitraria; es un parámetro crítico necesario tanto para encender como para mantener un plasma estable, al mismo tiempo que influye directamente en la calidad y las características de la película delgada depositada.

El desafío principal en la pulverización catódica por RF es encontrar la presión óptima que equilibre dos necesidades contrapuestas: debe ser lo suficientemente alta como para proporcionar suficientes átomos de gas para mantener un plasma estable, pero lo suficientemente baja como para asegurar que el material pulverizado pueda viajar al sustrato de manera eficiente y con suficiente energía para formar una película de alta calidad.

El papel de la presión en el proceso de pulverización catódica

Elegir la presión correcta es fundamental para controlar la deposición. Dicta directamente el entorno entre la fuente de material (el blanco) y su sustrato.

Mantenimiento del plasma

El proceso de pulverización catódica comienza introduciendo un gas inerte, típicamente argón, en la cámara de vacío. Se aplica un voltaje de RF, que ioniza estos átomos de gas, creando un plasma.

La presión de trabajo es una medida de la densidad de estos átomos de gas. Si la presión es demasiado baja, no habrá suficientes átomos para ionizar de manera confiable, y el plasma será inestable o se extinguirá por completo.

Camino libre medio

El camino libre medio es la distancia promedio que recorre una partícula antes de colisionar con otra partícula. Este concepto es fundamental para comprender el efecto de la presión.

A presiones más bajas, el camino libre medio es largo. Los átomos pulverizados expulsados del blanco viajan en una trayectoria más directa, "en línea de visión", hacia el sustrato con colisiones mínimas.

A presiones más altas, el camino libre medio es corto. Es mucho más probable que los átomos pulverizados colisionen con átomos de gas, dispersándolos y reduciendo su energía antes de que lleguen al sustrato.

Tasa de deposición

La presión tiene un impacto directo en la eficiencia de la deposición. Si bien una mayor potencia de RF aumenta la tasa de pulverización del blanco, una presión más alta actúa en su contra.

El aumento de la dispersión a presiones más altas significa que menos átomos pulverizados llegan al sustrato, lo que efectivamente disminuye la tasa neta de deposición.

Calidad y morfología de la película

La energía y el ángulo de llegada de los átomos pulverizados determinan la estructura final de la película.

Un proceso de menor presión resulta en átomos que llegan con mayor energía cinética. Esto generalmente produce películas más densas y compactas con mejor adhesión, pero a veces puede aumentar el estrés compresivo.

Un proceso de mayor presión resulta en átomos que llegan con menor energía desde un rango más amplio de ángulos debido a la dispersión. Esto a menudo conduce a películas más porosas con menor densidad y estructuras cristalinas potencialmente diferentes.

Comprendiendo las compensaciones

No existe una única presión "mejor". La configuración óptima es siempre una compensación basada en los objetivos de su aplicación específica.

El problema de una presión demasiado baja

Operar por debajo del rango estable (por ejemplo, < 1 x 10⁻³ mbar para muchos sistemas) dificulta el encendido y el mantenimiento del plasma. El proceso se vuelve poco confiable y difícil de controlar.

El problema de una presión demasiado alta

Una presión excesivamente alta provoca una dispersión significativa del gas, lo que reduce drásticamente la tasa de deposición. También puede provocar que los átomos de gas se incrusten en la película en crecimiento, creando impurezas y defectos que comprometen su rendimiento.

Equilibrando factores contrapuestos

La presión ideal es un equilibrio. Debe encontrar el punto óptimo que proporcione un plasma estable, una tasa de deposición aceptable y las características específicas de la película, como densidad, estrés y resistividad eléctrica, que su aplicación requiera.

Cómo seleccionar la presión adecuada para su objetivo

La presión ideal no es un número único, sino que depende completamente del resultado deseado para su película delgada.

- Si su objetivo principal es una película densa y de alta adhesión: Comience en el extremo inferior del rango de presión estable (por ejemplo, 2 x 10⁻² mbar) para maximizar la energía de los átomos que llegan al sustrato.

- Si su objetivo principal es recubrir una forma compleja (buena cobertura de escalón): Una presión ligeramente más alta puede ser beneficiosa, ya que el aumento de la dispersión ayuda a que los átomos se depositen en superficies que no están en línea de visión.

- Si su objetivo principal es minimizar el estrés interno de la película: Es posible que deba experimentar dentro del rango medio de presiones, ya que esta es a menudo una función compleja tanto de la presión como de la energía de los átomos.

En última instancia, controlar la presión de pulverización catódica es su herramienta principal para ajustar el equilibrio entre la eficiencia de la deposición y las propiedades físicas finales de su material.

Tabla resumen:

| Condición de presión | Estabilidad del plasma | Tasa de deposición | Calidad de la película |

|---|---|---|---|

| Demasiado baja (< 1x10⁻³ mbar) | Inestable, difícil de encender | Baja | Densa, alta adhesión, alto estrés |

| Rango óptimo (2x10⁻² a 8x10⁻² mbar) | Estable | Equilibrada | Densidad y estrés ajustables |

| Demasiado alta (> 8x10⁻² mbar) | Estable pero ineficiente | Muy baja | Porosa, baja densidad, posibles defectos |

¿Listo para optimizar su proceso de pulverización catódica por RF?

Lograr el equilibrio de presión perfecto es clave para producir películas delgadas de alta calidad. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de precisión y consumibles adaptados a las necesidades únicas de su laboratorio. Nuestros expertos pueden ayudarle a seleccionar el sistema de pulverización catódica y los parámetros adecuados para garantizar un plasma estable, tasas de deposición óptimas y características de película superiores para su aplicación específica.

Permítanos ayudarle a mejorar sus resultados de investigación y producción. Contacte a nuestro equipo hoy para discutir sus requisitos de pulverización catódica por RF y descubra cómo las soluciones de KINTEK pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es el método de deposición química de vapor para la síntesis de CNT? Una guía para el crecimiento de nanotubos de alta calidad

- ¿Cuáles son las unidades de la tasa de deposición? Dominando las métricas de espesor y masa para su proceso

- ¿Cuál es el propósito de la deposición química de vapor? Ingeniar propiedades superficiales superiores

- ¿Qué es un reactor CVD? El motor para la creación de materiales a nivel atómico

- ¿Cómo garantizan los sistemas de deposición química de vapor (CVD) la calidad del material? Control de precisión para electrodos recubiertos de grafeno

- ¿Qué condiciones ambientales críticas proporciona un horno de alta temperatura para la aluminización CVD? Domina la precisión de 1050°C

- ¿Qué indica la velocidad de deposición? Dominando el equilibrio entre velocidad y calidad en la deposición de películas delgadas

- ¿Qué es la técnica de pulverización catódica de CC? Una guía para la deposición eficiente de películas delgadas metálicas