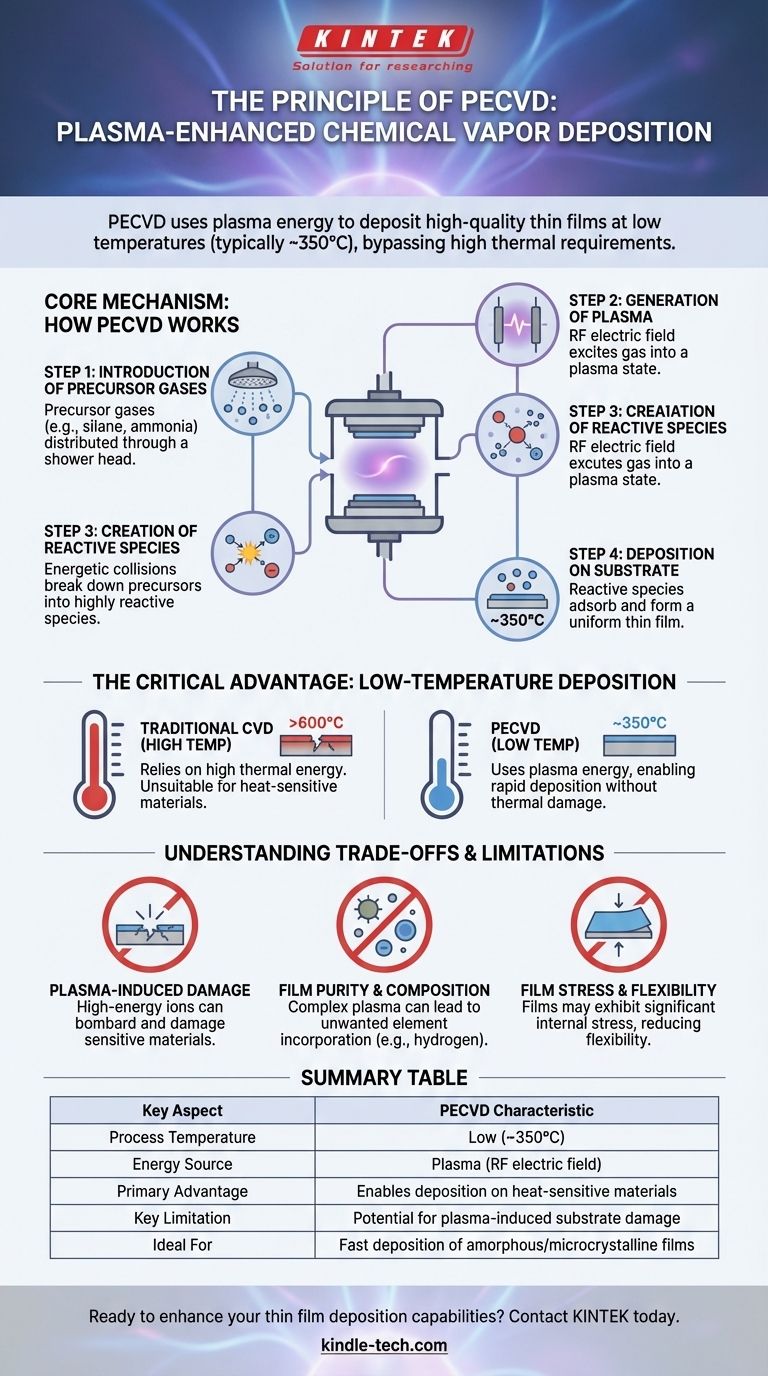

En su esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso que utiliza la energía de un plasma para depositar películas delgadas de alta calidad sobre una superficie a bajas temperaturas. A diferencia de los métodos tradicionales que dependen del calor extremo, la PECVD introduce gases precursores en una cámara de reacción y los excita a un estado de plasma utilizando un campo eléctrico. Este plasma contiene especies altamente reactivas que luego se asientan y forman una película sólida y uniforme sobre un sustrato, como una oblea de silicio.

El principio fundamental de la PECVD es su capacidad para eludir los altos requisitos de energía térmica. Utiliza un plasma para descomponer los precursores químicos, lo que permite una rápida deposición de películas en materiales que no podrían soportar las altas temperaturas de la deposición química de vapor convencional.

Cómo funciona la PECVD: el mecanismo central

El proceso PECVD puede entenderse como una secuencia de pasos distintos y controlados. Cada etapa es fundamental para producir una película delgada uniforme y de alta calidad.

Paso 1: Introducción de gases precursores

Los gases precursores, que contienen los átomos necesarios para la película final (por ejemplo, silano y amoníaco para nitruro de silicio), se introducen en una cámara de vacío.

Para asegurar un recubrimiento uniforme, estos gases a menudo se distribuyen a través de una placa perforada conocida como cabezal de ducha, que se encuentra directamente encima del sustrato.

Paso 2: Generación de plasma

Se aplica un campo eléctrico, típicamente un voltaje de radiofrecuencia (RF), entre dos electrodos dentro de la cámara.

Esta energía eléctrica excita el gas precursor, despojando electrones de las moléculas de gas y creando un plasma, que es un gas ionizado que a menudo emite un brillo característico.

Paso 3: Creación de especies reactivas

Dentro del plasma, las colisiones energéticas entre electrones, iones y moléculas de gas neutras descomponen los gases precursores estables.

Esto crea una alta concentración de especies químicamente reactivas, como radicales e iones. Este paso es el "mejoramiento" en PECVD, ya que crea los bloques de construcción reactivos para la película sin necesidad de altas temperaturas.

Paso 4: Deposición sobre el sustrato

Estas especies altamente reactivas se difunden hacia el sustrato, que típicamente se mantiene a una temperatura mucho más baja que en otros métodos de deposición (por ejemplo, alrededor de 350°C).

Las especies se adsorben en la superficie del sustrato, donde reaccionan para formar una película delgada sólida y estable. Los gases subproductos se bombean fuera de la cámara.

La ventaja crítica: deposición a baja temperatura

La distinción más significativa de la PECVD es su capacidad para operar a bajas temperaturas. Comprender esto es clave para entender su valor.

Superando las barreras térmicas

La Deposición Química de Vapor (CVD) tradicional se basa en altas temperaturas (a menudo >600°C) para proporcionar la energía térmica necesaria para romper los enlaces químicos e impulsar la reacción de deposición.

Este presupuesto térmico la hace inadecuada para depositar películas sobre materiales sensibles al calor, como plásticos o dispositivos electrónicos completamente fabricados con componentes delicados.

Transferencia de energía a través del plasma

La PECVD reemplaza la energía térmica con la energía contenida dentro del plasma. La energía cinética de los electrones e iones es suficiente para fragmentar las moléculas precursoras.

Esto permite que la reacción química proceda a una fracción de la temperatura, reduciendo el daño térmico, minimizando el estrés por expansión térmica no coincidente y previniendo la difusión no deseada entre la película y el sustrato.

Comprendiendo las ventajas y limitaciones

Aunque potente, la PECVD no está exenta de compromisos. Una visión clara de sus limitaciones es necesaria para tomar decisiones informadas.

Potencial de daño inducido por plasma

Los iones de alta energía dentro del plasma pueden bombardear la superficie del sustrato durante la deposición. Para materiales electrónicos altamente sensibles, esto puede causar daños estructurales que pueden afectar el rendimiento del dispositivo.

Esta limitación ha llevado al desarrollo de la PECVD remota, donde el plasma se genera en una cámara separada para proteger el sustrato de la exposición directa.

Pureza y composición de la película

El complejo entorno químico del plasma a veces puede llevar a la incorporación de elementos no deseados, como el hidrógeno de los gases precursores, en la película depositada.

Esto puede afectar la densidad, las propiedades ópticas y las características eléctricas de la película.

Tensión y flexibilidad de la película

Las películas PECVD pueden exhibir una tensión interna significativa debido al bombardeo iónico y la incorporación química durante el crecimiento.

Como se señala en algunos estudios, esto puede resultar en películas menos flexibles que las producidas por otros métodos, como la Deposición Química de Vapor a Baja Presión (LPCVD).

Tomando la decisión correcta para su objetivo

La selección de PECVD depende completamente de los requisitos de su sustrato y de las propiedades deseadas de la película final.

- Si su objetivo principal es depositar sobre sustratos sensibles a la temperatura: PECVD es una excelente opción debido a su funcionamiento fundamentalmente a baja temperatura.

- Si su objetivo principal es lograr una alta tasa de deposición: PECVD ofrece una ventaja de velocidad significativa para producir películas amorfas o microcristalinas.

- Si su objetivo principal es minimizar el daño superficial en materiales delicados: Debe considerar la PECVD remota o un método alternativo para evitar los efectos del bombardeo directo de plasma.

En última instancia, la PECVD proporciona una herramienta potente y versátil para fabricar películas delgadas avanzadas precisamente donde las limitaciones térmicas lo harían imposible.

Tabla resumen:

| Aspecto clave | Característica de PECVD |

|---|---|

| Temperatura del proceso | Baja (típicamente ~350°C) |

| Fuente de energía | Plasma (campo eléctrico de RF) |

| Ventaja principal | Permite la deposición en materiales sensibles al calor |

| Limitación clave | Potencial de daño al sustrato inducido por plasma |

| Ideal para | Deposición rápida de películas amorfas/microcristalinas |

¿Listo para mejorar sus capacidades de deposición de películas delgadas? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PECVD diseñados para un procesamiento preciso a baja temperatura. Nuestras soluciones ayudan a investigadores y fabricantes a depositar películas de alta calidad en sustratos sensibles sin daño térmico. Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología PECVD puede acelerar su investigación y producción de materiales.

Guía Visual

Productos relacionados

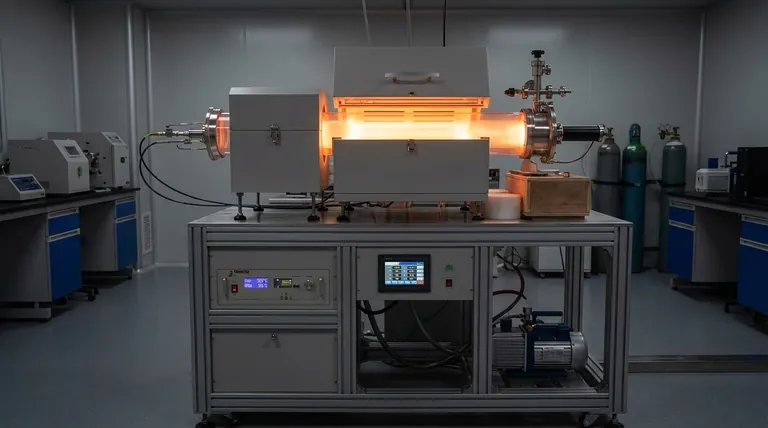

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura