En esencia, el principio de un horno de sinterización es utilizar calor controlado, y a veces presión, para transformar un material en polvo o granular en un objeto sólido y denso. Este proceso, conocido como sinterización, funciona fomentando que los átomos en la superficie de las partículas individuales se difundan y se unan con las partículas vecinas, fusionándolas sin fundir completamente todo el material.

El propósito fundamental de cualquier horno de sinterización no es fundir el material, sino crear un entorno térmico y atmosférico preciso donde pueda ocurrir la difusión atómica en estado sólido, eliminando los huecos entre las partículas para formar una masa coherente y fortalecida.

El Principio Fundamental: Difusión Atómica, No Fusión

El concepto de sinterización puede parecer contraintuitivo. Se fabrica un sólido a partir de un polvo calentándolo, pero, fundamentalmente, se mantiene la temperatura por debajo del punto de fusión del material. El horno es la herramienta que hace posible esta transformación.

¿Qué es la Sinterización?

La sinterización es un tratamiento térmico que provoca la unión de las partículas, aumentando la resistencia y la densidad del material. Es un proceso impulsado por la reducción de la energía superficial.

Imagine un cubo de burbujas de jabón; con el tiempo, las burbujas más pequeñas se fusionan para formar otras más grandes porque es un estado más estable y de menor energía. La sinterización funciona con un principio similar a nivel atómico.

El Papel del Calor y los Puntos de Contacto

El calor proporciona la energía. Excita los átomos dentro del material, dándoles la movilidad para moverse o "difundirse" de una partícula a otra a través de los puntos donde se tocan.

A medida que ocurre esta difusión, los límites entre las partículas originales desaparecen lentamente, y los pequeños huecos o poros entre ellas se encogen y se eliminan.

El Objetivo: Reducir los Huecos y Aumentar la Densidad

El objetivo final es crear un objeto denso y sólido a partir de un polvo suelto. El trabajo del horno es gestionar el entorno (temperatura, atmósfera y, a veces, presión) para maximizar este proceso de difusión de manera eficiente y efectiva.

Funciones Clave del Horno que Permiten la Sinterización

Existen diferentes diseños de hornos, pero todos manipulan los mismos factores ambientales fundamentales para lograr una sinterización exitosa.

Control de la Temperatura

Este es el motor principal de la sinterización. Los elementos calefactores, a menudo resistencia eléctrica o bobinas de inducción, elevan la temperatura del material a un punto preciso donde la difusión atómica es activa pero la fusión masiva no ha comenzado.

Los hornos de inducción, por ejemplo, utilizan una corriente alterna en una bobina para inducir corrientes de Foucault directamente dentro del material, generando calor internamente para un calentamiento extremadamente rápido y eficiente.

Control de la Atmósfera

El ambiente dentro del horno es crítico. Muchos materiales, especialmente los metales, se oxidarán rápidamente a altas temperaturas si se exponen al aire, lo que impide una unión adecuada.

Un horno de sinterización al vacío aborda esto bombeando el aire, creando un ambiente limpio que previene la oxidación y la contaminación. Esto da como resultado una mayor pureza y un mejor rendimiento en el producto final.

Aplicación de Presión Mecánica

Para algunos materiales avanzados, como las cerámicas de alto rendimiento, el calor por sí solo no es suficiente para lograr la densidad deseada.

Un horno de sinterización por prensado en caliente combina alta temperatura con alta presión mecánica. La presión fuerza físicamente las partículas a acercarse, aumentando el número de puntos de contacto y acelerando el proceso de difusión y densificación.

Arquitecturas Comunes de Hornos de Sinterización

Si bien los principios de calor y atmósfera son universales, el diseño mecánico de un horno a menudo se adapta a un proceso o volumen de producción específico.

Procesamiento por Lotes vs. Continuo

Un horno de carga inferior es un tipo de horno por lotes donde la carga se eleva desde abajo hacia una cámara calentada uniformemente. Este diseño proporciona una excelente uniformidad de temperatura para un procesamiento de alta calidad en un solo lote.

En contraste, un horno de viga móvil está diseñado para una producción continua de alto volumen. Utiliza un sistema mecánico para "caminar" los portadores de material a través de diferentes zonas de temperatura, pasando del calentamiento al enfriamiento en un flujo constante.

La Importancia del Diseño Estructural

Los hornos que operan bajo condiciones extremas, como una prensa en caliente, requieren una precisión estructural y de fabricación muy alta. Excepto por los elementos calefactores, el cuerpo del horno debe enfriarse agresivamente para soportar el inmenso calor y la presión.

Comprendiendo las Ventajas y Desventajas

La elección de un método de sinterización implica equilibrar los requisitos de rendimiento con la complejidad operativa y el costo. Ningún diseño de horno es el mejor para cada aplicación.

Densidad vs. Pureza

Un horno de prensa en caliente ofrece una densidad superior, pero introduce complejidad con su sistema de presión. Un horno de vacío prioriza la pureza y es esencial para materiales reactivos, pero puede no alcanzar la misma densidad que una prensa en caliente.

Rendimiento vs. Precisión

Los sistemas continuos como los hornos de viga móvil están construidos para la escala industrial y la eficiencia. Los hornos por lotes, como los de carga inferior, ofrecen un control superior sobre los ciclos de calentamiento y enfriamiento para una pieza específica, lo que a menudo es crítico para la investigación o la producción de componentes complejos.

Costo y Complejidad

La adición de sistemas de vacío o alta presión aumenta significativamente el costo inicial de un horno, la complejidad operativa y los requisitos de mantenimiento. Los hornos más simples controlan solo la temperatura y se utilizan para materiales que no son sensibles a la atmósfera.

Tomando la Decisión Correcta para su Objetivo

La selección de la tecnología de horno correcta depende completamente del material con el que esté trabajando y de las propiedades deseadas del producto final.

- Si su enfoque principal es la máxima densidad y resistencia mecánica: Un horno de sinterización por prensado en caliente es la opción ideal, ya que la combinación de calor y presión acelera la densificación.

- Si su enfoque principal es la pureza del material y la prevención de la oxidación: Un horno de sinterización al vacío es innegociable para procesar metales reactivos o lograr propiedades de material prístinas.

- Si su enfoque principal es la producción industrial de alto volumen y continua: Un horno con un mecanismo de transporte como una viga móvil está diseñado para la eficiencia y el rendimiento.

En última instancia, comprender estos principios básicos le permite seleccionar no solo un equipo, sino el entorno preciso necesario para transformar materiales en polvo en sólidos de alto rendimiento.

Tabla Resumen:

| Tipo de Horno | Función Principal | Ventaja Clave | Ideal Para |

|---|---|---|---|

| Horno de Vacío | Sinteriza en un ambiente limpio y sin oxígeno | Previene la oxidación, asegura alta pureza | Metales reactivos, materiales de alta pureza |

| Horno de Prensa en Caliente | Combina calor con alta presión mecánica | Maximiza la densidad y la resistencia mecánica | Cerámicas de alto rendimiento, compuestos avanzados |

| Horno de Viga Móvil | Procesamiento continuo a través de zonas de temperatura | Producción de alto volumen a escala industrial | Fabricación en masa, rendimiento constante |

| Horno por Lotes (ej., Carga Inferior) | Procesa cargas individuales con control preciso | Uniformidad de temperatura superior, ideal para I+D | Componentes complejos, aplicaciones de investigación |

¿Listo para Transformar sus Materiales con Sinterización de Precisión?

Comprender el principio es el primer paso; aplicarlo es donde KINTEK sobresale. Ya sea que necesite la máxima pureza de un horno de vacío, la densidad extrema de una prensa en caliente o el alto rendimiento de un sistema continuo, el entorno de sinterización adecuado es fundamental para su éxito.

KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de sinterización adaptados a sus materiales específicos y objetivos de producción. Nuestros expertos le ayudarán a seleccionar el horno perfecto para lograr la resistencia, densidad y pureza que su aplicación exige.

Contáctenos hoy mismo para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

Póngase en contacto con nuestros expertos ahora →

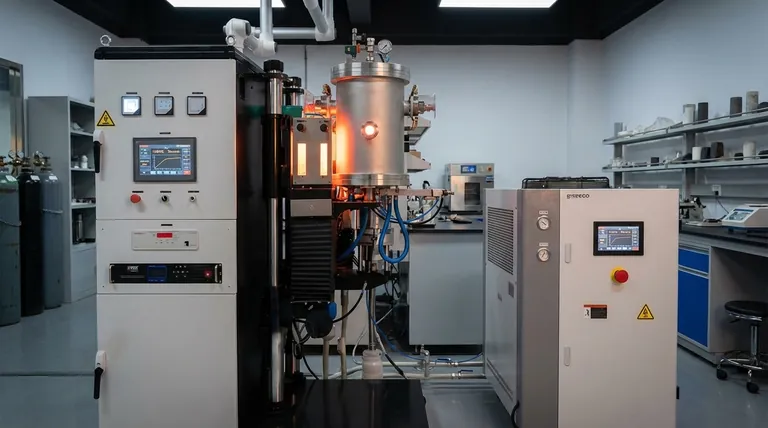

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura