En esencia, la sinterización por plasma de chispa (SPS) es una técnica de consolidación avanzada que utiliza presión alta simultánea y una corriente continua (CC) pulsada grande para transformar polvos en un material sólido y denso. A diferencia de los hornos convencionales que calientan los materiales de afuera hacia adentro, la SPS hace pasar electricidad directamente a través del polvo, generando calor interno intenso y plasma localizado entre las partículas. Esta combinación única logra la densificación total en una fracción del tiempo requerido por los métodos tradicionales.

La sinterización por plasma de chispa no debe verse solo como un método de calentamiento más rápido. Es un proceso asistido por campo donde la combinación de presión, calentamiento Joule y efectos de plasma altera y acelera fundamentalmente el proceso de unión del material, permitiendo resultados que a menudo son imposibles con la sinterización convencional.

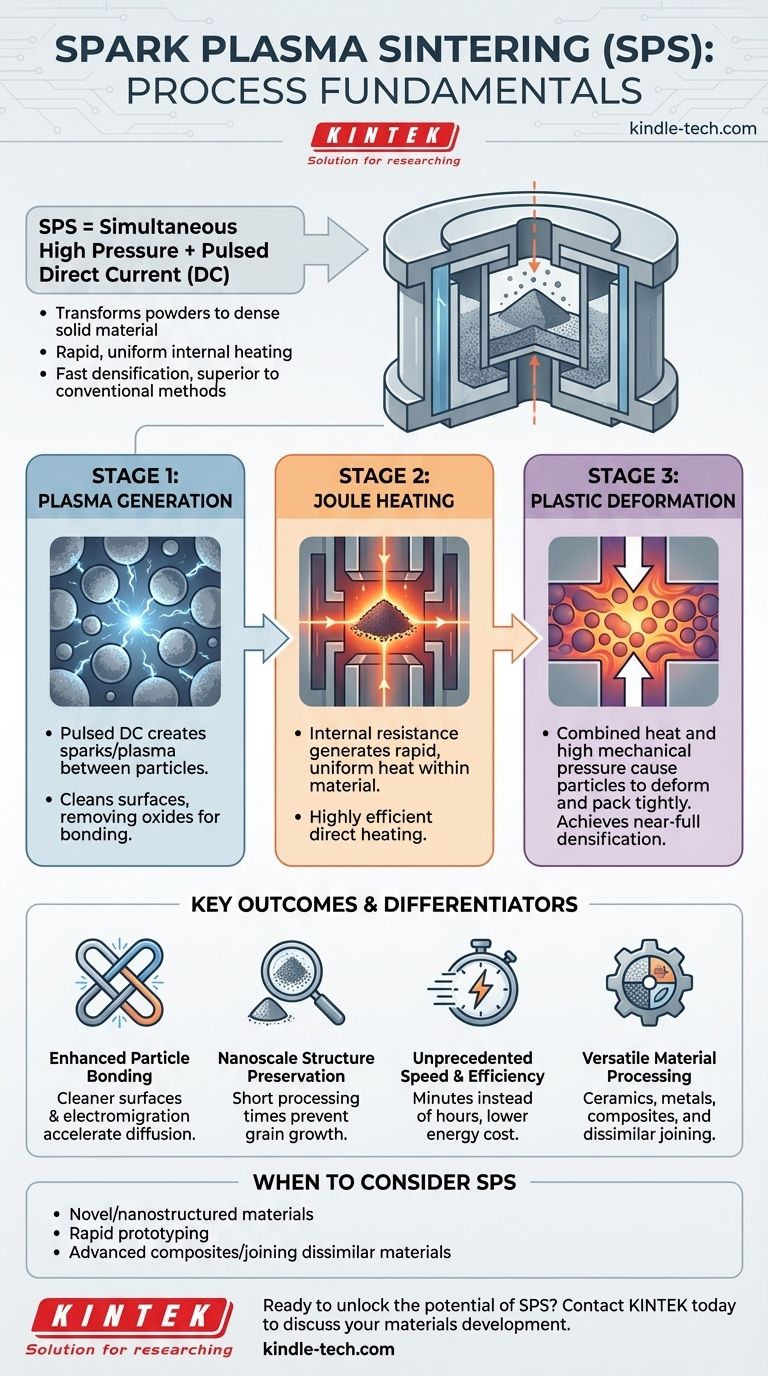

Las Tres Etapas Centrales del Proceso SPS

La consolidación rápida lograda en la SPS es el resultado de tres etapas físicas distintas pero superpuestas. Comprender esta secuencia es clave para captar cómo funciona la tecnología.

Etapa 1: Generación de Plasma

Inicialmente, se aplica la corriente CC pulsada al polvo empaquetado de forma laxa. La corriente eléctrica busca el camino de menor resistencia, creando arcos a través de los pequeños espacios entre las partículas de polvo individuales.

Esta descarga crea zonas instantáneas de alta temperatura localizada, generando chispas o plasma. Este plasma limpia las superficies de las partículas de polvo, eliminando óxidos y contaminantes que de otro modo inhibirían la unión.

Etapa 2: Calentamiento Joule

A medida que la corriente fluye a través del polvo y la herramienta conductora, genera calor rápido y uniforme debido a la resistencia eléctrica. Este fenómeno se conoce como calentamiento Joule.

Debido a que el calor se genera dentro del material mismo, las tasas de calentamiento son excepcionalmente altas. Este mecanismo de calentamiento directo es fundamentalmente más eficiente y rápido que depender de la lenta conducción térmica de los elementos calefactores externos en un horno tradicional.

Etapa 3: Deformación Plástica

Simultáneamente con el calentamiento, se aplica una alta presión mecánica. La combinación de calor intenso y presión ablanda el material, haciendo que las partículas se deformen y fluyan.

Esta deformación plástica, asistida por la difusión mejorada de los efectos eléctricos, permite que las partículas se reorganicen y se empaquen firmemente, eliminando los vacíos entre ellas y dando como resultado un componente final altamente denso.

¿Qué Hace Fundamentalmente Diferente a la SPS?

Las ventajas de la SPS se derivan directamente de sus mecanismos físicos únicos, que ofrecen un nivel de control y velocidad que los métodos convencionales no pueden igualar.

Unión Mejorada de Partícula a Partícula

El plasma inducido por chispas juega un papel crítico más allá del simple calentamiento. Al limpiar las superficies de las partículas, crea puntos de contacto prístinos que están altamente activos y listos para la unión.

Además, efectos como la electromigración (el movimiento de átomos debido a la corriente eléctrica) aceleran la difusión del material en los límites de las partículas. Esto permite que se formen enlaces fuertes a temperaturas generales más bajas y en tiempos mucho más cortos.

Preservación de Estructuras a Nanoescala

En la ciencia de materiales avanzada, preservar una microestructura de grano fino o nanoestructurada es a menudo fundamental para lograr las propiedades deseadas. La exposición prolongada a altas temperaturas en la sinterización convencional provoca el crecimiento de los granos, destruyendo estas características delicadas.

Debido a que la SPS opera a temperaturas más bajas y durante tiempos drásticamente más cortos —a menudo solo unos pocos minutos— puede consolidar con éxito los nanomateriales mientras preserva su microestructura refinada original.

Resultados Clave del Método SPS

Los fundamentos del proceso se traducen directamente en ventajas tangibles y de gran impacto para el procesamiento de materiales.

Velocidad y Eficiencia Sin Precedentes

Al calentar directamente el componente, la SPS reduce los ciclos de procesamiento de muchas horas o incluso días a solo unos pocos minutos. Esta reducción drástica del tiempo, combinada con temperaturas de sinterización más bajas, reduce significativamente el consumo de energía y los costos operativos.

Propiedades Superiores del Material

La capacidad de lograr una densificación casi total mientras se previene el crecimiento del grano da como resultado materiales con resistencia mecánica, dureza y otras características de rendimiento superiores. La estructura es uniforme y densa en todo el componente.

Procesamiento Versátil de Materiales

La SPS es efectiva para una amplia gama de materiales, incluidas cerámicas, metales refractarios, materiales amorfos como el vidrio y compuestos. También permite la capacidad única de unir materiales disímiles, como una cerámica a un metal, creando uniones fuertes y funcionales que son difíciles de lograr de otra manera.

Cuándo Considerar la Sinterización por Plasma de Chispa

Aplicar este conocimiento a su trabajo depende de su material específico y sus objetivos de rendimiento.

- Si su enfoque principal es el procesamiento de materiales novedosos o nanoestructurados: La SPS es la opción superior para preservar microestructuras de grano fino que son esenciales para aplicaciones de alto rendimiento.

- Si su enfoque principal es la creación rápida de prototipos y el desarrollo de materiales: Los tiempos de ciclo extremadamente cortos le permiten iterar y probar nuevas composiciones y formulaciones de materiales con una velocidad inigualable.

- Si su enfoque principal es la creación de compuestos avanzados o la unión de materiales disímiles: La SPS proporciona una capacidad única para consolidar sistemas multimateriales y crear enlaces fuertes entre materiales como cerámicas y metales.

En última instancia, la sinterización por plasma de chispa proporciona una herramienta poderosa para la fabricación de materiales avanzados que antes estaban fuera de su alcance.

Tabla de Resumen:

| Etapa | Mecanismo Clave | Resultado Principal |

|---|---|---|

| Generación de Plasma | La corriente pulsada crea chispas/plasma entre las partículas | Limpia las superficies de las partículas, permitiendo una unión fuerte |

| Calentamiento Joule | La corriente genera calor rápido e interno dentro del polvo | Calentamiento rápido y uniforme a la temperatura de sinterización |

| Deformación Plástica | El calor y la presión combinados hacen que las partículas se deformen y fluyan | Eliminación de vacíos, logrando una densificación casi total |

¿Listo para desbloquear el potencial de la sinterización por plasma de chispa en su laboratorio?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas SPS, para ayudarle a consolidar rápidamente materiales novedosos, preservar estructuras a nanoescala y desarrollar compuestos de alto rendimiento. Nuestra experiencia apoya a investigadores e ingenieros a lograr propiedades superiores de los materiales con una eficiencia inigualable.

Contacte a KINTEK hoy mismo para discutir cómo nuestras soluciones de sinterización pueden acelerar su desarrollo de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

La gente también pregunta

- ¿Por qué se coloca papel de carbón entre el polvo y el molde de grafito? Proteja sus electrolitos LTPO y sus herramientas

- ¿Qué funciones clave realiza un horno de sinterización de prensado en caliente al vacío en la fabricación de composites 30% SiCp/2024Al?

- ¿Cómo influye la función de prensado uniaxial de un horno de prensa en caliente al vacío en la microestructura de las cerámicas de ZrC-SiC?

- ¿Cómo facilita un horno de prensa en caliente al vacío la producción de composites laminados de Ti-Al3Ti? Densificación de Precisión

- ¿Cuáles son las funciones clave de un horno de sinterización de prensado en caliente al vacío? Producir pellets cerámicos de UN de alta densidad

- ¿Cuáles son las ventajas de usar un horno SPS para andamios de Ti-Nb-Zr-O? Optimice sus implantes ortopédicos

- ¿Cuál es el proceso de sinterización por prensado en caliente? Logre una densidad superior para materiales de alto rendimiento

- ¿Qué es la sinterización por corriente eléctrica? Logre una densificación rápida y de alto rendimiento de materiales