En esencia, la Deposición Química de Vapor (CVD) es un proceso para crear un recubrimiento sólido de alto rendimiento sobre una superficie a partir de un gas. Funciona introduciendo gases "precursores" específicos en una cámara de alta temperatura que contiene el objeto a recubrir, conocido como sustrato. El calor desencadena una reacción química, haciendo que los gases se descompongan y depositen una nueva película delgada y sólida, átomo por átomo, sobre la superficie del sustrato.

El concepto central de la CVD no es solo recubrir una superficie, sino sintetizar un nuevo material directamente sobre ella. Controlando cuidadosamente la temperatura, la presión y la química de los gases, se pueden construir películas extremadamente puras, densas y uniformes que están químicamente unidas al sustrato subyacente.

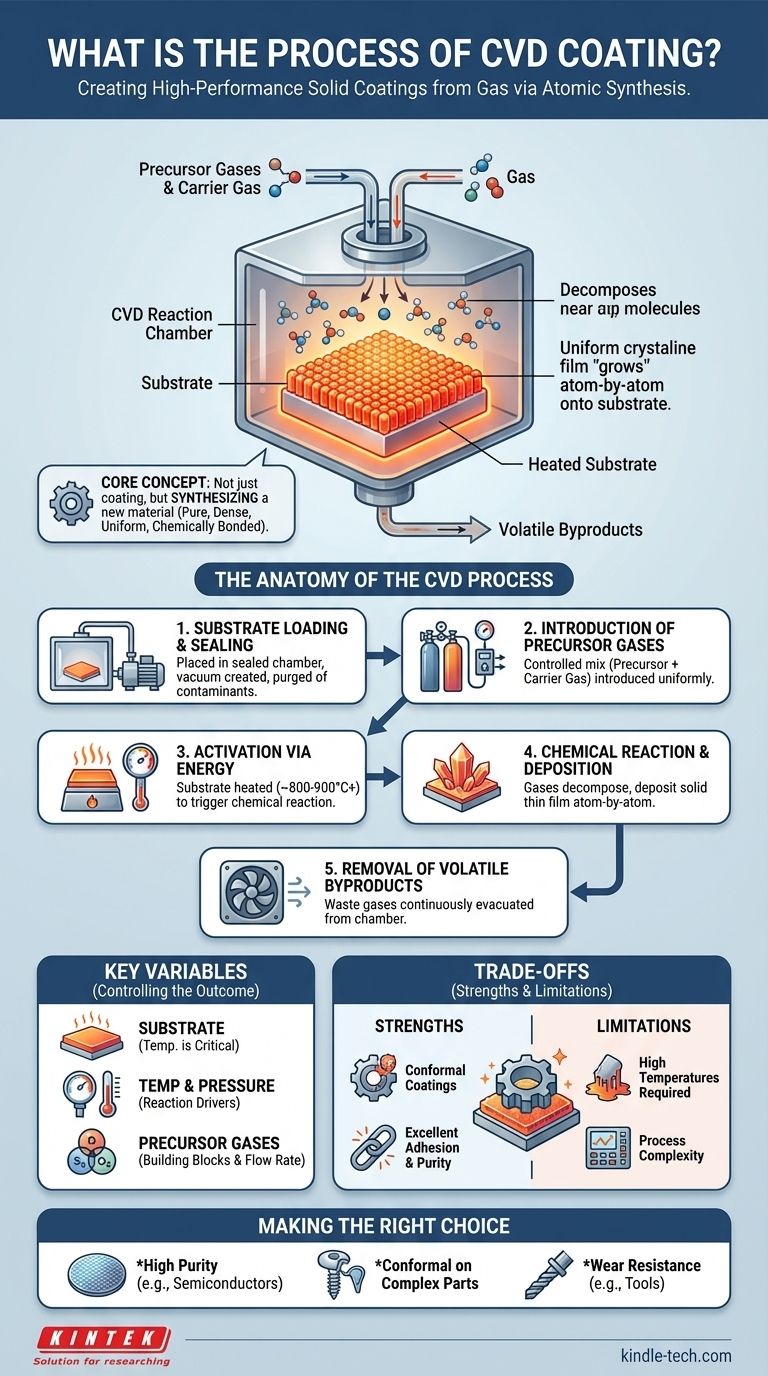

La anatomía del proceso CVD

El proceso CVD se puede dividir en cuatro etapas fundamentales. Cada paso es fundamental para controlar las propiedades finales de la película depositada.

Paso 1: Carga del sustrato y sellado de la cámara

El proceso comienza colocando el objeto a recubrir, el sustrato, dentro de una cámara de reacción sellada. Luego, la cámara se purga y se crea un vacío para eliminar cualquier contaminante y controlar la presión con precisión.

Paso 2: Introducción de gases precursores

Se introduce una mezcla de gases cuidadosamente controlada en la cámara. Esta mezcla incluye uno o más gases precursores volátiles, que contienen los átomos necesarios para la película final (por ejemplo, un gas portador de carbono como el metano para crear diamante).

A menudo, también se utiliza un gas portador inerte como el argón o el nitrógeno para diluir los precursores y ayudar a transportarlos uniformemente sobre el sustrato.

Paso 3: Activación mediante energía

Se aplica energía para desencadenar la reacción química. En la CVD térmica tradicional, esto se logra calentando el sustrato a temperaturas extremadamente altas, a menudo entre 800 °C y 900 °C o superiores.

La superficie caliente del sustrato proporciona la energía necesaria para romper los enlaces químicos en las moléculas del gas precursor que entran en contacto con él.

Paso 4: Reacción química y deposición

A medida que los gases precursores se descomponen en el sustrato caliente, se produce una reacción química. Esta reacción forma un material sólido y estable que se deposita sobre la superficie, creando una película delgada.

Por ejemplo, en la producción de grafeno, el gas que contiene carbono se descompone en un sustrato de cobre caliente, y los átomos de carbono se organizan en una red de grafeno. El sustrato puede actuar como una simple superficie caliente o como un catalizador que participa activamente y facilita la reacción.

Paso 5: Eliminación de subproductos volátiles

La reacción química no solo produce la película sólida deseada, sino que también genera subproductos volátiles. Estos gases residuales se eliminan continuamente de la cámara mediante el sistema de vacío para evitar que contaminen la película y para impulsar la reacción hacia adelante.

Las variables clave que controlan el resultado

La calidad, el grosor y la estructura de un recubrimiento CVD no son accidentales. Son el resultado directo de manipular unos pocos parámetros clave.

El sustrato: más que solo una superficie

El sustrato es la base del recubrimiento. Su temperatura es el factor más crítico, ya que dicta la velocidad y el tipo de reacción química que ocurre. En algunos casos, como el crecimiento de grafeno sobre cobre, el material del sustrato también actúa como catalizador.

Temperatura y presión: los impulsores de la reacción

La temperatura proporciona la energía de activación para la deposición. Las temperaturas más altas generalmente conducen a tasas de deposición más rápidas y pueden influir en la estructura cristalina de la película.

La presión dentro de la cámara determina la concentración de moléculas de gas y cómo viajan. Las presiones más bajas ayudan a garantizar que las reacciones ocurran principalmente en la superficie del sustrato en lugar de en la fase gaseosa, lo que resulta en películas de mayor calidad.

Gases precursores: los bloques de construcción

La elección de los gases precursores es fundamental, ya que define la composición elemental del recubrimiento final. El caudal al que se introducen estos gases en la cámara se mide con precisión para garantizar un proceso de deposición estable y repetible.

Comprender las compensaciones

Como cualquier tecnología, la CVD tiene características distintas que la hacen ideal para algunas aplicaciones y inadecuada para otras.

Fortaleza: recubrimientos conformados de alta calidad

Debido a que la deposición ocurre a partir de una fase gaseosa, la CVD puede recubrir uniformemente formas tridimensionales complejas con altas relaciones de aspecto. Esta capacidad para crear recubrimientos conformados es una ventaja significativa sobre los métodos de línea de visión como PVD (Deposición Física de Vapor).

Fortaleza: excelente adhesión y pureza

La película se crea mediante una reacción química con la superficie, lo que da como resultado un enlace fuerte y adherente. El entorno controlado de alto vacío permite la creación de películas extremadamente puras y densas con estructuras cristalinas específicas.

Limitación: la necesidad de altas temperaturas

Las altas temperaturas requeridas para muchos procesos CVD pueden dañar o deformar sustratos sensibles al calor, como plásticos o ciertos metales. Esto limita el rango de materiales que se pueden recubrir con CVD térmica tradicional.

Desafío: complejidad del proceso

La CVD requiere un control preciso sobre múltiples variables (temperatura, presión, flujo de gas) e implica la gestión de gases precursores y subproductos potencialmente peligrosos. Esto hace que el equipo y el proceso sean más complejos que algunos otros métodos de recubrimiento.

Tomar la decisión correcta para su objetivo

Comprender los principios básicos de la CVD le permite determinar si se alinea con sus requisitos técnicos específicos.

- Si su enfoque principal es crear películas cristalinas altamente puras (como semiconductores o diamante): La CVD es el estándar de la industria porque sintetiza el material con precisión a nivel atómico.

- Si su enfoque principal es recubrir piezas tridimensionales complejas de manera uniforme: La naturaleza gaseosa de la CVD le permite producir excelentes recubrimientos conformados donde otros métodos fallan.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura: Debe considerar variantes de baja temperatura como la CVD asistida por Plasma (PECVD), que utiliza un plasma de RF para activar la reacción en lugar de solo calor, o buscar métodos alternativos.

- Si su enfoque principal es la resistencia al desgaste en herramientas de corte: La CVD se utiliza a menudo para crear recubrimientos gruesos, duros y duraderos como el nitruro de titanio (TiN) y el carbono tipo diamante (DLC).

Al dominar la química de los gases, la CVD nos permite diseñar materiales y superficies con propiedades inalcanzables por otros medios.

Tabla de resumen:

| Etapa del proceso CVD | Acción clave | Resultado |

|---|---|---|

| 1. Carga del sustrato | Colocar el objeto en cámara de vacío sellada | Superficie limpia y libre de contaminantes |

| 2. Introducción de gas | Introducir gases precursores y portadores | Entorno químico controlado |

| 3. Activación de energía | Calentar el sustrato (800-900°C+) | Rompe los enlaces del gas para la reacción |

| 4. Reacción y deposición | Reacción química en superficie caliente | Crecimiento de película delgada átomo por átomo |

| 5. Eliminación de subproductos | El sistema de vacío elimina los gases residuales | Recubrimiento puro y no contaminado |

¿Listo para diseñar superficies superiores con recubrimientos CVD de precisión?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para la síntesis de materiales de vanguardia. Ya sea que esté desarrollando semiconductores, recubrimientos para herramientas resistentes al desgaste o explorando aplicaciones de grafeno, nuestras soluciones CVD brindan la pureza excepcional, la cobertura conformada y la fuerte adhesión que exige su investigación.

Póngase en contacto con nuestros expertos hoy para discutir cómo nuestros sistemas CVD personalizados pueden acelerar la innovación de su laboratorio y lograr sus objetivos de recubrimiento específicos.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia