La evaporación por haz de electrones (E-Beam) es una técnica de deposición física de vapor (PVD) de alto vacío utilizada para crear recubrimientos excepcionalmente delgados y puros. El proceso utiliza un haz de electrones enfocado y de alta energía para calentar un material fuente, lo que provoca su vaporización. Este vapor viaja en línea recta y se condensa sobre un sustrato, formando una película precisa, átomo por átomo.

El recubrimiento por haz de electrones es fundamentalmente un proceso de deposición en línea de visión, valorado por su precisión y bajo impacto térmico en el componente que se recubre. Destaca en la creación de películas extremadamente puras y densas para aplicaciones especializadas, pero su naturaleza direccional presenta desafíos para recubrir geometrías tridimensionales complejas.

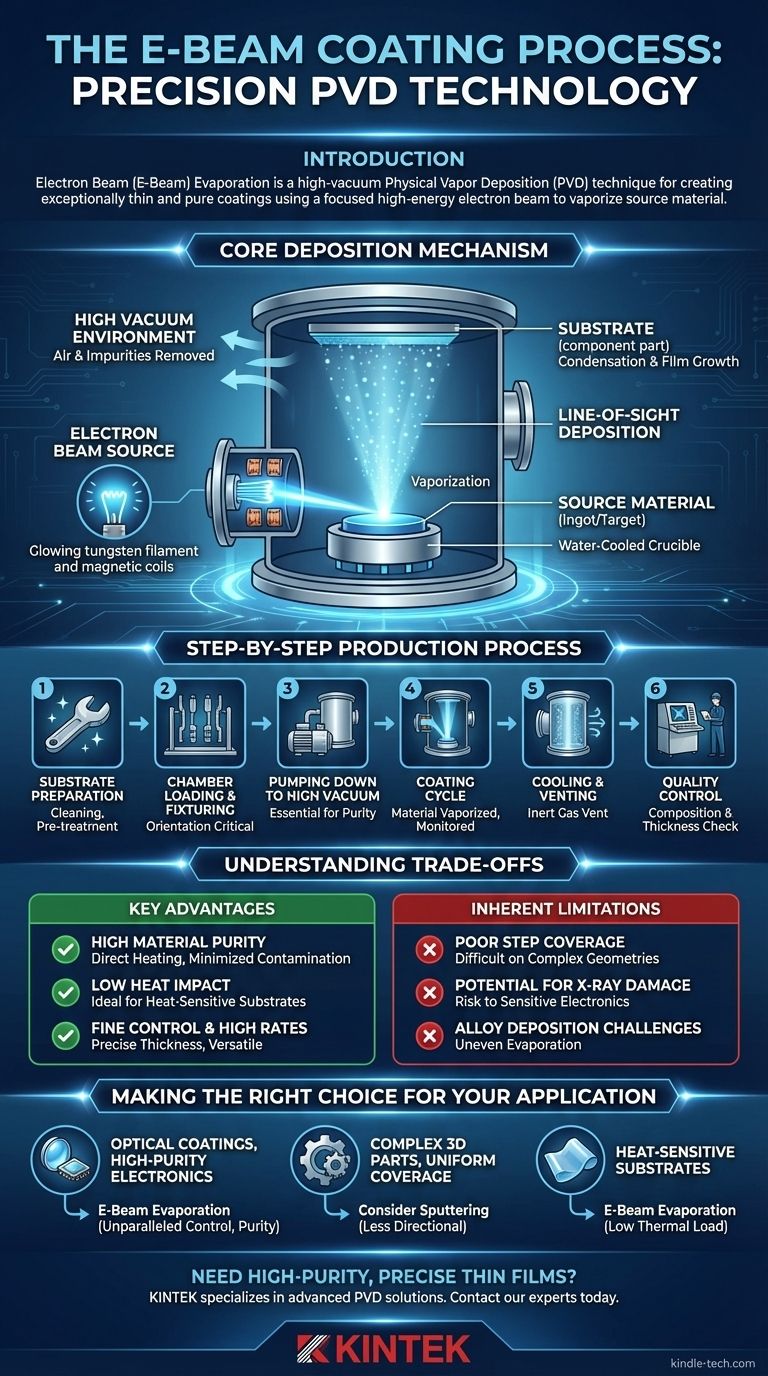

El Mecanismo Central de Deposición

Para comprender el proceso de haz de electrones, es esencial comprender la física central que tiene lugar dentro de la cámara de vacío. Cada paso se controla con precisión para lograr una composición y un grosor de película específicos.

El Entorno de Vacío

Todo el proceso ocurre dentro de una cámara de alto vacío. La evacuación de la cámara es fundamental para eliminar el aire y otras impurezas gaseosas que, de otro modo, podrían reaccionar con el material vaporizado y contaminar la película final. Este estado de casi vacío también permite que los átomos de vapor viajen directamente al sustrato sin chocar con otras partículas.

La Fuente del Haz de Electrones

Se calienta un filamento de tungsteno para generar una corriente de electrones. Luego, estos electrones se aceleran y se enfocan en un haz de alta energía utilizando una serie de campos magnéticos, de manera similar a cómo funciona un televisor de tubo de rayos catódicos (CRT).

Vaporización del Material Fuente

Este haz de electrones enfocado se dirige al material fuente (a menudo llamado lingote o blanco), que se mantiene en un crisol de cobre refrigerado por agua. La intensa energía del haz calienta el material hasta su punto de ebullición, lo que provoca su evaporación o sublimación en un vapor.

Deposición en Línea de Visión

Los átomos de vapor viajan en una trayectoria recta y directa desde la fuente hasta el sustrato. Esta característica de "línea de visión" significa que el recubrimiento solo se deposita en las superficies que son directamente visibles desde la fuente de evaporación.

Condensación y Crecimiento de la Película

Cuando los átomos de vapor alcanzan la superficie comparativamente fría del sustrato, se condensan. Este proceso construye la capa de recubrimiento capa por capa, átomo por átomo, lo que da como resultado una película delgada de grano muy fino y densa.

El Proceso de Producción Paso a Paso

Pasar del mecanismo central a una aplicación industrial implica una serie de pasos de producción cuidadosamente gestionados.

Paso 1: Preparación del Sustrato

Una adhesión adecuada es imposible sin una superficie impecable. Este paso implica una limpieza rigurosa para eliminar cualquier contaminante. Dependiendo del historial de la pieza, también puede incluir la eliminación de recubrimientos antiguos o pretratamientos específicos para preparar la superficie.

Paso 2: Carga y Fijación de la Cámara

El material fuente se coloca en su crisol y los sustratos se montan en accesorios o soportes especializados. La orientación de estos accesorios es fundamental debido a la naturaleza de línea de visión del proceso, asegurando que las superficies objetivo estén correctamente expuestas al flujo de vapor.

Paso 3: Bombeo a Alto Vacío

Una vez cargada, la cámara se sella y se evacua a un nivel de presión objetivo. Este bombeo puede llevar una cantidad de tiempo significativa, pero es esencial para la pureza del recubrimiento final.

Paso 4: El Ciclo de Recubrimiento

Con el vacío establecido, se activa el haz de electrones y el material se vaporiza. La tasa de deposición y el grosor final se monitorean en tiempo real para asegurar que la película cumpla con las especificaciones precisas. El ciclo completo puede variar de treinta minutos a varias horas, dependiendo del material y el grosor deseado.

Paso 5: Enfriamiento y Ventilación

Una vez alcanzado el grosor objetivo, se desactiva el haz de electrones. Se permite que el sistema se enfríe antes de que la cámara se ventile con un gas inerte, devolviéndola a la presión atmosférica.

Paso 6: Control de Calidad

Cada lote se somete a una inspección rigurosa. Los técnicos utilizan herramientas como una máquina de fluorescencia de rayos X (XRF) para verificar la composición y el grosor del recubrimiento, asegurando que cumpla con todos los estándares requeridos.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología de recubrimiento es perfecta para cada aplicación. La evaporación por haz de electrones tiene ventajas y limitaciones distintas que definen sus casos de uso ideales.

Ventajas Clave

- Alta Pureza del Material: El haz de electrones calienta directamente solo el material fuente, no todo el crisol, minimizando la contaminación y dando como resultado películas excepcionalmente puras.

- Bajo Impacto Térmico: El proceso transfiere menos calor al sustrato en comparación con otros métodos, lo que lo hace ideal para recubrir materiales sensibles al calor como plásticos, polímeros o componentes electrónicos preensamblados.

- Control Fino y Altas Tasas: Permite un control muy preciso sobre la tasa de deposición y el grosor de la película, al mismo tiempo que es capaz de lograr tasas de evaporación muy altas para una amplia gama de materiales, incluidos metales y cerámicas.

Limitaciones Inherentes

- Mala Cobertura de Escalones: La corriente de vapor altamente direccional dificulta el recubrimiento uniforme de formas complejas, bordes afilados o superficies internas. Principalmente recubre lo que puede "ver".

- Potencial de Daño por Rayos X: La interacción de electrones de alta energía con el material fuente puede generar rayos X. Aunque típicamente de bajo nivel, estos pueden ser suficientes para dañar sustratos electrónicos u ópticos altamente sensibles.

- Desafíos en la Deposición de Aleaciones: Puede ser difícil evaporar materiales compuestos por múltiples elementos (aleaciones) con diferentes presiones de vapor, ya que el elemento más volátil se evaporará primero.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el método PVD correcto requiere alinear las capacidades del proceso con su objetivo de ingeniería principal.

- Si su enfoque principal son los recubrimientos ópticos o la electrónica de alta pureza: La evaporación por haz de electrones ofrece un control inigualable sobre el grosor, la pureza y la densidad de la película, lo cual es fundamental para estas aplicaciones.

- Si su enfoque principal es recubrir piezas 3D complejas con cobertura uniforme: Debe considerar métodos PVD menos direccionales como la pulverización catódica para asegurar que todas las superficies estén adecuadamente recubiertas.

- Si su enfoque principal es recubrir sustratos sensibles al calor: La baja carga térmica del proceso de haz de electrones lo convierte en una opción superior para proteger materiales como polímeros o componentes delicados preensamblados.

En última instancia, la selección de la evaporación por haz de electrones es una decisión estratégica para aplicaciones donde la calidad y precisión de la película final son más críticas que lograr una cobertura geométrica uniforme.

Tabla Resumen:

| Aspecto Clave | Detalles |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Entorno | Alto Vacío |

| Mecanismo | Deposición en Línea de Visión |

| Ventajas Clave | Alta Pureza, Bajo Impacto Térmico, Control Preciso del Grosor |

| Ideal Para | Recubrimientos Ópticos, Electrónica de Alta Pureza, Sustratos Sensibles al Calor |

| Limitaciones | Mala Cobertura en Geometrías 3D Complejas |

¿Necesita películas delgadas de alta pureza y precisión para su investigación o producción?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones PVD para aplicaciones exigentes. Nuestra experiencia puede ayudarle a seleccionar la tecnología de recubrimiento adecuada para garantizar una calidad, pureza y rendimiento superiores de la película para sus sustratos y objetivos específicos.

Contacte hoy mismo a nuestros expertos para discutir cómo podemos apoyar las necesidades de deposición de películas delgadas de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas simple y rentable

- ¿Cuál es la fuente del haz de electrones? Elegir el emisor adecuado para su aplicación

- ¿Cuáles son las aplicaciones de la evaporación por haz de electrones? Películas delgadas de precisión para industrias de alta tecnología

- ¿Cuáles son los pasos de la deposición física de vapor? Una guía del proceso PVD de 3 pasos

- ¿Cuáles son los peligros de los evaporadores? Gestione los riesgos químicos, térmicos y de presión

- ¿Qué es la tecnología de evaporación a baja temperatura? Una guía para recubrir materiales sensibles al calor

- ¿Qué es la deposición de vapor térmico? Una guía sencilla de la tecnología de recubrimiento PVD

- ¿Cómo se evapora el metal? Dominando la evaporación térmica frente a la de haz de electrones para películas delgadas