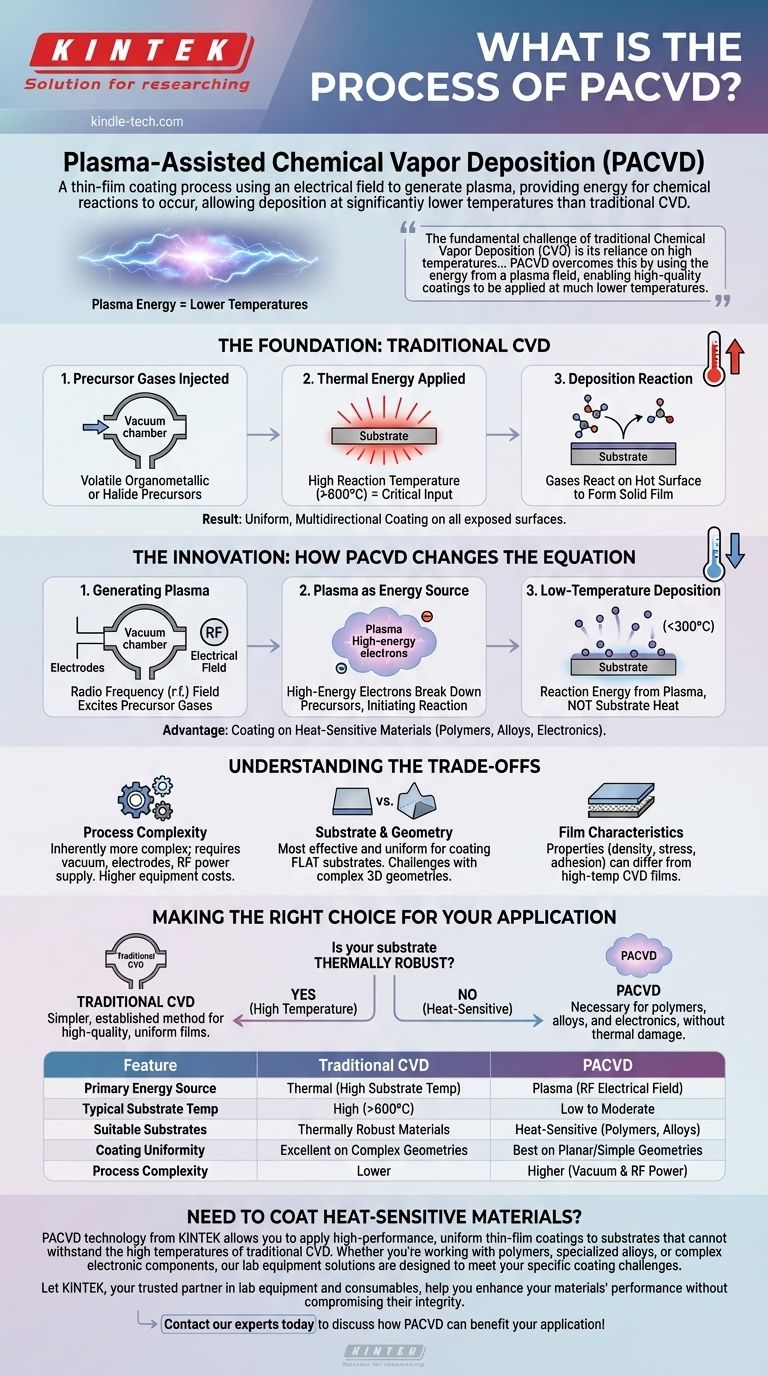

La Deposición Química de Vapor Asistida por Plasma (PACVD) es un proceso de recubrimiento de película delgada que utiliza un campo eléctrico para generar un plasma, que proporciona la energía para que ocurran las reacciones químicas. A diferencia de la Deposición Química de Vapor (CVD) tradicional que se basa únicamente en el calor intenso, la PACVD permite que los gases precursores reaccionen y se depositen sobre un sustrato a temperaturas significativamente más bajas.

El desafío fundamental de la Deposición Química de Vapor (CVD) tradicional es su dependencia de las altas temperaturas, que pueden dañar materiales sensibles. La PACVD supera esto utilizando la energía de un campo de plasma, lo que permite aplicar recubrimientos de alta calidad a temperaturas mucho más bajas.

La base: Comprensión de la CVD tradicional

Para comprender la innovación de la PACVD, primero hay que entender los principios de la Deposición Química de Vapor (CVD) convencional. Es un proceso industrial ampliamente utilizado para crear películas sólidas de alto rendimiento.

Introducción de gases precursores

El proceso comienza inyectando gases precursores volátiles en una cámara de reacción al vacío. Estos precursores suelen ser compuestos organometálicos o haluros que contienen los elementos del recubrimiento deseado.

El papel de la energía térmica

En la CVD tradicional, uno o más sustratos dentro de la cámara se calientan a una alta temperatura de reacción. Esta energía térmica es el aporte crítico que impulsa todo el proceso.

La reacción de deposición

El calor intenso hace que los gases precursores reaccionen o se descompongan directamente sobre la superficie caliente del sustrato. Esta reacción química da como resultado la formación de un material sólido que se une a la superficie.

Un recubrimiento uniforme y multidireccional

Con el tiempo, este proceso forma una película delgada, uniforme y de alta pureza. Debido a que la deposición es impulsada por una reacción química en fase de vapor, el recubrimiento se forma uniformemente en todas las superficies expuestas del componente, distinguiéndolo de los métodos de línea de visión.

La innovación: Cómo la PACVD cambia la ecuación

La PACVD es una evolución directa de la CVD, diseñada específicamente para eliminar la necesidad de temperaturas de sustrato extremadamente altas. Esto se logra introduciendo una nueva forma de energía en el sistema.

Generación del plasma

Un sistema PACVD funciona en una cámara de vacío que contiene dos electrodos. Se aplica un campo eléctrico de radiofrecuencia (r.f.) a estos electrodos, que excita los gases precursores a un estado de plasma.

El plasma como fuente de energía

Este plasma es un gas parcialmente ionizado que contiene electrones de alta energía. Estos electrones, no la energía térmica del sustrato, proporcionan la energía necesaria para descomponer las moléculas de gas precursor e iniciar la reacción química.

La ventaja de la baja temperatura

Debido a que la energía de reacción proviene del propio plasma, el sustrato puede permanecer a una temperatura mucho más baja. Esto permite la deposición de películas delgadas de alta calidad en materiales que de otro modo se derretirían, deformarían o dañarían por el calor de la CVD tradicional.

Comprensión de las ventajas y desventajas

Si bien la capacidad de baja temperatura de la PACVD es una ventaja significativa, es importante comprender las consideraciones asociadas.

Complejidad del proceso

Un sistema PACVD es inherentemente más complejo que un horno CVD térmico estándar. Requiere una cámara de vacío, electrodos y una fuente de alimentación de radiofrecuencia, lo que puede aumentar los costos de equipo y operativos.

Sustrato y geometría

El campo de plasma es más efectivo y uniforme entre electrodos planos. Esto hace que el proceso sea excepcionalmente adecuado para recubrir sustratos planos, pero puede presentar desafíos para geometrías tridimensionales muy complejas.

Características de la película

Las propiedades de una película depositada mediante PACVD, como la densidad, la tensión interna y la adhesión, pueden diferir de una película creada mediante CVD de alta temperatura. Estas diferencias deben tenerse en cuenta en función de los requisitos de rendimiento específicos del producto final.

Elegir la opción correcta para su aplicación

La elección entre la CVD tradicional y la PACVD depende de un factor único y crítico: la estabilidad térmica de su sustrato.

- Si su sustrato es térmicamente robusto y puede soportar altas temperaturas: La CVD tradicional suele ser un método más simple y establecido para lograr películas uniformes y de alta calidad.

- Si su sustrato es sensible al calor (como polímeros, ciertas aleaciones o componentes electrónicos complejos): La PACVD es la opción necesaria, ya que proporciona la energía de reacción sin requerir altas temperaturas dañinas.

En última instancia, su decisión está dictada por las limitaciones térmicas de su sustrato, y la PACVD proporciona una solución crítica para aplicaciones sensibles a la temperatura.

Tabla resumen:

| Característica | CVD tradicional | PACVD |

|---|---|---|

| Fuente de energía principal | Térmica (alta temperatura del sustrato) | Plasma (campo eléctrico de RF) |

| Temperatura típica del sustrato | Alta (a menudo > 600°C) | Baja a moderada |

| Sustratos adecuados | Materiales térmicamente robustos | Materiales sensibles al calor (polímeros, ciertas aleaciones) |

| Uniformidad del recubrimiento | Excelente en geometrías complejas | Mejor en geometrías planas o simples |

| Complejidad del proceso | Menor | Mayor (requiere vacío y fuente de alimentación de RF) |

¿Necesita recubrir materiales sensibles al calor?

La tecnología PACVD de KINTEK le permite aplicar recubrimientos de película delgada uniformes y de alto rendimiento a sustratos que no pueden soportar las altas temperaturas de la CVD tradicional. Ya sea que trabaje con polímeros, aleaciones especializadas o componentes electrónicos complejos, nuestras soluciones de equipos de laboratorio están diseñadas para satisfacer sus desafíos de recubrimiento específicos.

Deje que KINTEK, su socio de confianza en equipos y consumibles de laboratorio, le ayude a mejorar el rendimiento de sus materiales sin comprometer su integridad.

Contacte hoy mismo a nuestros expertos para analizar cómo la PACVD puede beneficiar su aplicación.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante