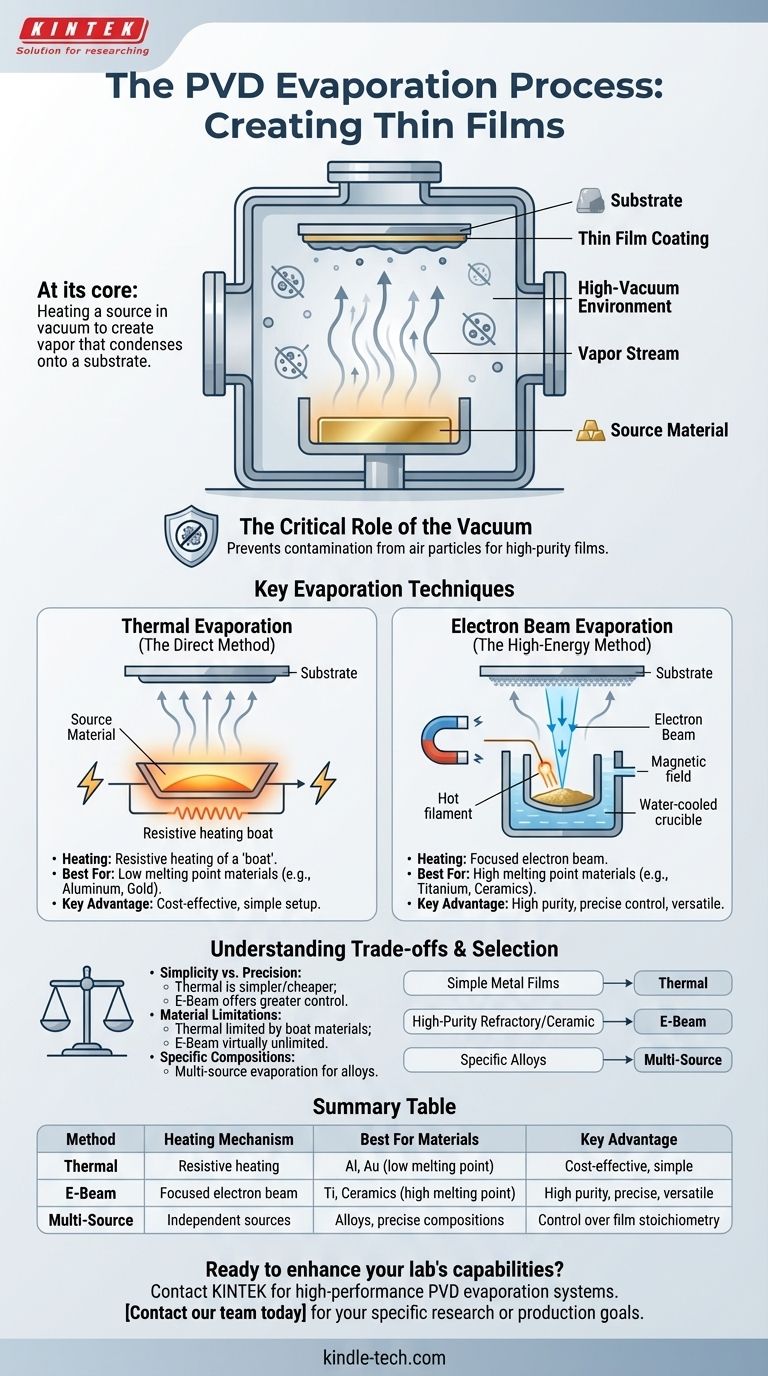

En esencia, el proceso de evaporación PVD es un método para crear una película delgada calentando un material fuente dentro de una cámara de alto vacío hasta que se convierte en gas. Este vapor luego viaja a través del vacío y se condensa sobre un objeto más frío, conocido como sustrato, formando un recubrimiento uniforme. Todo el proceso es análogo a cómo el vapor de un baño caliente asciende y se condensa en gotas de agua sobre un techo frío.

Si bien todas las técnicas de evaporación PVD tienen como objetivo convertir un sólido en vapor para el recubrimiento, el método específico utilizado para generar ese calor es el factor crítico. Esta elección dicta la eficiencia del proceso, su nivel de control y el rango de materiales que puede depositar con éxito.

El principio fundamental: de sólido a vapor

La deposición física de vapor (PVD) mediante evaporación se basa en una transición de fase sencilla. Comprender los componentes de este entorno es clave para entender el proceso en sí.

El papel crítico del vacío

El proceso debe llevarse a cabo en un entorno de alto vacío. Esto no es negociable porque el vacío evita que los átomos del recubrimiento vaporizado colisionen y reaccionen con las partículas del aire, lo que de otro modo introduciría impurezas y contaminaría la película final.

La fuente y el sustrato

Dos componentes son fundamentales para el proceso: la fuente y el sustrato. La fuente es la materia prima, a menudo un metal o una cerámica, que se convertirá en el recubrimiento. El sustrato es el objeto o pieza que se está recubriendo.

El proceso de condensación

Una vez que el material fuente se calienta lo suficiente como para vaporizarse, sus átomos o moléculas viajan en línea recta a través de la cámara de vacío. Al llegar a la superficie relativamente fría del sustrato, pierden energía, se condensan de nuevo en estado sólido y se acumulan capa por capa para formar una película delgada y sólida.

Técnicas clave de evaporación: elegir la fuente de calor adecuada

La principal diferencia entre los métodos de evaporación es cómo se calienta el material fuente. Esta elección tiene implicaciones significativas para los tipos de materiales que se pueden utilizar y la calidad de la película resultante.

Evaporación térmica (el método directo)

Esta suele ser la técnica más sencilla y común. El material fuente se coloca en un recipiente, o "barco", que se calienta por resistencia al pasar una fuerte corriente eléctrica a través de él. El calor hace que el material se funda y luego se evapore. Este método funciona mejor para materiales con temperaturas de evaporación relativamente bajas, como el aluminio o el oro.

Evaporación por haz de electrones (el método de alta energía)

Para materiales con puntos de fusión muy altos, como el titanio o las cerámicas, se necesita una técnica más potente. En la evaporación por haz de electrones (e-beam), se genera un haz de electrones de alta energía a partir de un filamento caliente, generalmente hecho de tungsteno. Este haz se guía magnéticamente para golpear el material fuente, que se mantiene en un crisol refrigerado por agua. La inmensa energía cinética de los electrones se convierte instantáneamente en energía térmica al impactar, haciendo que el material fuente se vaporice con alta eficiencia.

Métodos avanzados y especializados

Aunque la térmica y el haz de electrones son los caballos de batalla, existen otros métodos especializados. Estos incluyen el uso de láseres (Evaporación por haz láser), arcos eléctricos (Evaporación por arco) o corrientes atómicas altamente controladas (Epitaxia por haz molecular) para lograr propiedades de película específicas para aplicaciones avanzadas.

Comprender las compensaciones

Elegir un método de evaporación implica equilibrar la complejidad, el costo y la compatibilidad del material. Ninguna técnica es universalmente superior.

Simplicidad frente a precisión

La evaporación térmica es mecánicamente simple y menos costosa de implementar. Sin embargo, ofrece un control menos preciso sobre la tasa de evaporación. Los sistemas de evaporación por haz de electrones son más complejos y costosos, pero proporcionan un control excepcional y pueden depositar una gama mucho más amplia de materiales.

Limitaciones del material

La evaporación térmica está fundamentalmente limitada a materiales que pueden evaporarse antes de que el elemento calefactor se funda o se degrade. No es adecuada para metales refractarios ni para muchos compuestos cerámicos. La evaporación por haz de electrones evita esto calentando directamente la fuente, lo que permite la deposición de prácticamente cualquier material.

Lograr composiciones específicas

Crear una película a partir de una aleación puede ser un desafío, ya que los diferentes elementos dentro del material fuente se evaporarán a diferentes velocidades. Para producir una película con una composición de aleación precisa, se utiliza un sistema de evaporación multifuente. Esto implica el uso de dos o más fuentes separadas, cada una con su propio control de calentamiento, para depositar materiales simultáneamente en el mismo sustrato.

Selección del proceso de evaporación adecuado

Su elección de método debe estar impulsada por el material que necesita depositar y los requisitos de rendimiento de la película final.

- Si su enfoque principal es la rentabilidad para películas metálicas simples: La evaporación térmica es el punto de partida más directo y económico.

- Si su enfoque principal es depositar películas de alta pureza de metales refractarios o cerámicas: La evaporación por haz de electrones proporciona la energía, el control y la versatilidad de materiales necesarios.

- Si su enfoque principal es crear una película con una composición de aleación específica: Se requiere un sistema de evaporación multifuente para controlar con precisión la tasa de deposición de cada componente del material.

En última instancia, comprender cómo se aplica el calor al material fuente es la clave para dominar la evaporación PVD y lograr las propiedades de película deseadas.

Tabla de resumen:

| Método | Mecanismo de calentamiento | Mejor para materiales | Ventaja clave |

|---|---|---|---|

| Evaporación térmica | Calentamiento resistivo de un 'barco' | Aluminio, Oro (punto de fusión bajo) | Económico, configuración sencilla |

| Evaporación por haz de electrones | Haz de electrones enfocado | Titanio, Cerámicas (punto de fusión alto) | Alta pureza, control preciso, versátil |

| Evaporación multifuente | Fuentes independientes múltiples | Aleaciones, composiciones precisas | Control sobre la estequiometría de la película |

¿Listo para mejorar las capacidades de su laboratorio con una evaporación PVD precisa?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos sistemas avanzados de evaporación PVD. Ya sea que necesite la simplicidad de la evaporación térmica para recubrimientos metálicos rentables o la precisión de la evaporación por haz de electrones para películas cerámicas de alta pureza, nuestros expertos pueden ayudarle a seleccionar la solución adecuada para sus objetivos específicos de investigación o producción.

Damos servicio a laboratorios en diversas industrias, asegurando que obtenga los equipos y consumibles confiables necesarios para lograr resultados superiores en películas delgadas.

Póngase en contacto con nuestro equipo hoy mismo para analizar sus necesidades de evaporación PVD y descubrir cómo KINTEK puede respaldar su éxito.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

La gente también pregunta

- ¿Qué es la deposición de película delgada por técnica de evaporación térmica? Una guía para PVD simple y rentable

- ¿Cuál es la diferencia entre la pulverización catódica y la evaporación térmica? Elija el método PVD adecuado para su película delgada

- ¿Cuál es el proceso de evaporación térmica en PVD? Una guía paso a paso para la deposición de películas delgadas

- ¿Qué es la evaporación térmica al vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Para qué se utiliza la evaporación térmica para depositar? Una guía de metales, compuestos y aplicaciones clave