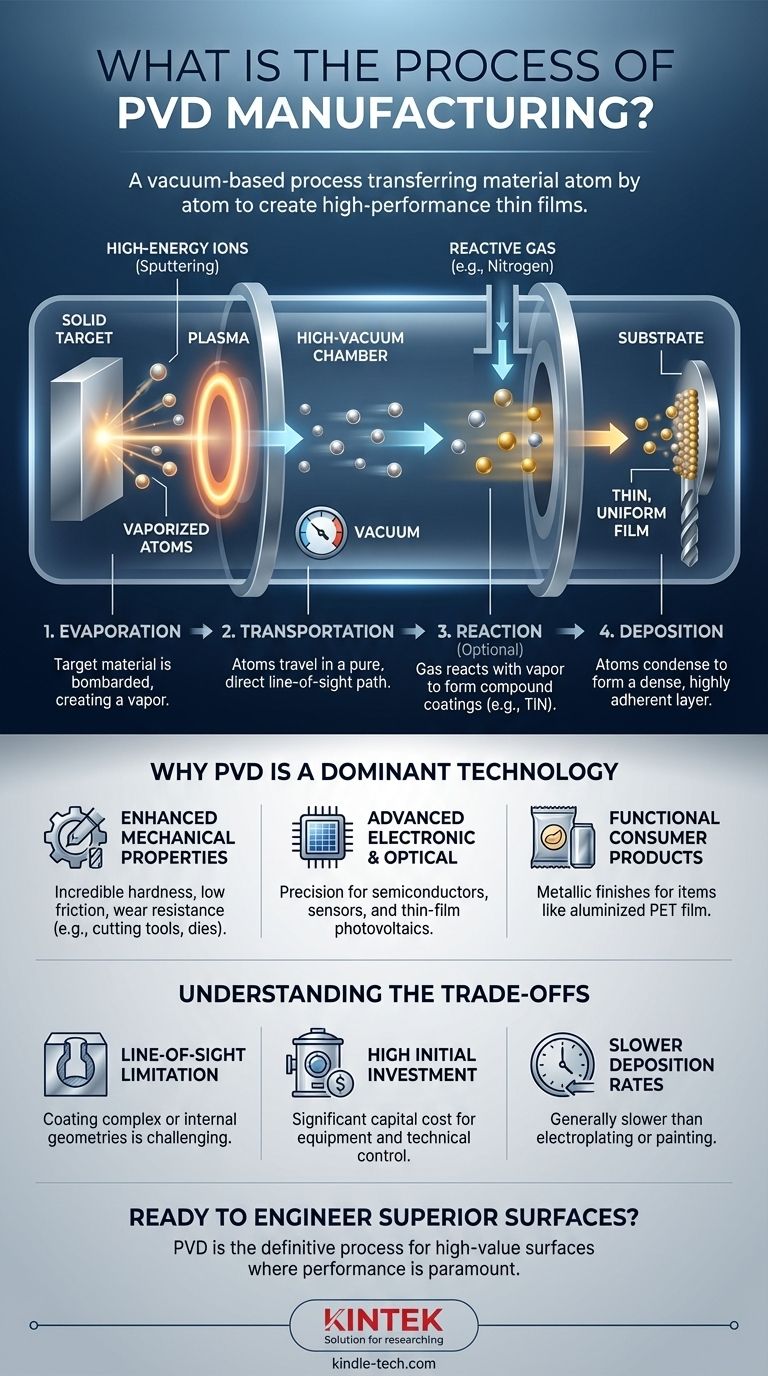

En esencia, la Deposición Física de Vapor (PVD) es un proceso de fabricación basado en vacío que transfiere un material átomo por átomo desde una fuente sólida a un sustrato, creando un recubrimiento excepcionalmente delgado y de alto rendimiento. El proceso se puede dividir en cuatro etapas fundamentales: evaporación, transporte, reacción y deposición. Durante la evaporación, un material objetivo es bombardeado con una fuente de alta energía para liberar átomos, que luego viajan a través de un vacío, a menudo reaccionando con gases específicos, antes de condensarse en el objeto objetivo como una película duradera.

El PVD no es un método único, sino una familia de procesos utilizados para diseñar superficies a nivel atómico. Su característica definitoria es la creación de una película delgada de alta pureza y alto rendimiento mediante la deposición de material vaporizado sobre un sustrato dentro de un entorno de vacío controlado.

Deconstruyendo el Proceso PVD

El proceso PVD es una secuencia de eventos físicos altamente controlados que ocurren dentro de una cámara de vacío. Comprender estos pasos aclara cómo el PVD logra sus propiedades de recubrimiento únicas.

Paso 1: Evaporación (Creación del Vapor)

El proceso comienza convirtiendo un material fuente sólido, conocido como el objetivo, en vapor. Esto no se logra mediante una simple fusión, sino bombardeando el objetivo con alta energía.

El método más común es la pulverización catódica, donde se crea un plasma de alta energía (típicamente de un gas inerte como el argón). Los iones de este plasma golpean el objetivo con la fuerza suficiente para desalojar o "pulverizar" átomos individuales de su superficie.

Paso 2: Transporte (Movimiento a través de un Vacío)

Los átomos o moléculas recién liberados viajan desde el objetivo hacia el sustrato (el objeto que se está recubriendo). Este viaje tiene lugar dentro de una cámara de alto vacío.

El vacío es crítico. Elimina el aire y otras partículas de gas que de otro modo chocarían y contaminarían el material de recubrimiento vaporizado, asegurando un camino puro y directo "en línea de visión" hacia el sustrato.

Paso 3: Reacción (Opcional pero Potente)

Para crear recubrimientos compuestos altamente duraderos, a menudo se introduce un gas reactivo en la cámara durante la etapa de transporte.

Por ejemplo, al introducir nitrógeno, los átomos de metal del objetivo pueden reaccionar para formar una película de nitruro metálico. De manera similar, la introducción de oxígeno crea un óxido metálico. Este paso permite la creación de recubrimientos cerámicos específicos como Nitruro de Titanio (TiN) o Carbonitruro de Titanio (TiCN) a partir de un objetivo de titanio sólido.

Paso 4: Deposición (Construcción de la Película)

Cuando los átomos vaporizados alcanzan el sustrato más frío, se condensan y forman una película delgada y altamente adherente. Esta película se acumula átomo por átomo, creando una capa muy densa y uniforme.

Este proceso de deposición atómica da como resultado un recubrimiento con una fuerte unión a la superficie del sustrato, lo que es responsable de la durabilidad excepcional asociada con los acabados PVD.

Por qué el PVD es una Tecnología de Recubrimiento Dominante

El PVD se elige cuando los métodos de recubrimiento estándar no pueden cumplir con los exigentes requisitos de rendimiento mecánico, óptico o electrónico.

Para Propiedades Mecánicas Mejoradas

Los recubrimientos PVD son increíblemente duros y tienen un bajo coeficiente de fricción. Por eso se utilizan para recubrir herramientas de corte para metalurgia y componentes industriales de alto desgaste. Una fina capa de Nitruro de Titanio (TiN) puede prolongar drásticamente la vida útil de una broca.

Para Funciones Electrónicas y Ópticas Avanzadas

La precisión del PVD lo hace esencial para la fabricación de dispositivos semiconductores y microchips. Se utiliza para depositar capas ultrafinas de metales conductores como cobre, platino o tungsteno.

Esta misma precisión se utiliza para crear células fotovoltaicas de película delgada (paneles solares), donde materiales como cobre, indio y galio se depositan sobre sustratos de vidrio o plástico.

Para Productos de Consumo e Industriales Funcionales

El PVD también está detrás del acabado metálico de muchos artículos comunes. Por ejemplo, la película de PET aluminizado, utilizada para envases de alimentos y globos, se crea utilizando PVD para depositar una fina capa de aluminio.

Comprendiendo las Compensaciones

Aunque potente, el PVD no es la solución adecuada para todas las aplicaciones. Evaluar objetivamente sus limitaciones es crucial.

Limitación de Línea de Visión

Debido a que el material vaporizado viaja en línea recta, el PVD es fundamentalmente un proceso de línea de visión. Recubrir geometrías complejas, no visibles o internas es un desafío y puede requerir accesorios sofisticados para rotar la pieza durante la deposición.

Alta Inversión Inicial

El equipo PVD, que incluye cámaras de vacío, fuentes de alimentación y fuentes de plasma, representa una inversión de capital significativa. La complejidad del proceso requiere un alto grado de control técnico, lo que aumenta el costo operativo.

Tasas de Deposición Más Lentas

En comparación con los métodos de recubrimiento convencionales como la galvanoplastia o la pintura, el PVD es generalmente un proceso más lento. Esto lo hace menos económico para aplicaciones que requieren recubrimientos muy gruesos o un rendimiento extremadamente alto.

Tomando la Decisión Correcta para su Aplicación

La selección de una tecnología de recubrimiento depende completamente de su objetivo final y de las limitaciones operativas.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: El PVD es la opción superior para aplicaciones como herramientas, troqueles y componentes mecánicos de alto rendimiento donde la durabilidad es primordial.

- Si su enfoque principal es crear una película precisa, pura y ultradelgada: El PVD es el estándar de la industria para semiconductores, lentes ópticas, sensores y células solares donde el control a nivel atómico no es negociable.

- Si su enfoque principal es un recubrimiento de uso general y bajo costo en una forma simple: Considere métodos tradicionales como la galvanoplastia o la pintura húmeda, que pueden ser más rentables si no se requiere un rendimiento extremo.

En última instancia, el PVD es el proceso definitivo para diseñar superficies de alto valor donde el rendimiento no puede verse comprometido.

Tabla Resumen:

| Etapa del Proceso PVD | Acción Clave | Propósito/Resultado |

|---|---|---|

| 1. Evaporación | El material objetivo es bombardeado con alta energía (ej., pulverización catódica). | Crea un vapor de átomos del material fuente. |

| 2. Transporte | Los átomos vaporizados viajan a través de una cámara de alto vacío. | Asegura un camino puro y directo al sustrato, libre de contaminación. |

| 3. Reacción (Opcional) | Se introduce gas reactivo (ej., nitrógeno, oxígeno). | Forma recubrimientos compuestos como Nitruro de Titanio (TiN) para propiedades mejoradas. |

| 4. Deposición | Los átomos se condensan sobre el sustrato más frío. | Construye una película delgada densa, uniforme y altamente adherente átomo por átomo. |

¿Listo para Diseñar Superficies Superiores con PVD?

La tecnología PVD es esencial para crear recubrimientos de alto rendimiento que ofrecen una dureza, resistencia al desgaste y precisión excepcionales. Ya sea que esté desarrollando herramientas de corte avanzadas, dispositivos semiconductores o productos de consumo duraderos, el proceso PVD adecuado es clave para su éxito.

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para sus necesidades de PVD e ingeniería de superficies. Nuestra experiencia ayuda a laboratorios y fabricantes a lograr resultados precisos, confiables y de alta calidad.

Contáctenos hoy para discutir cómo podemos apoyar su aplicación específica y ayudarlo a aprovechar todo el potencial de la tecnología PVD.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura