El propósito fundamental de la deposición química de vapor (CVD) es crear películas y recubrimientos delgados de alto rendimiento y pureza excepcional en la superficie de un material. Es un proceso de fabricación que utiliza gases reactivos en un vacío para construir un material sólido, capa por capa, directamente sobre un componente. Este método permite la creación de superficies con propiedades mejoradas como durabilidad extrema, resistencia a la corrosión o características electrónicas específicas.

La CVD es más que una simple técnica de recubrimiento; es un proceso de fabricación de precisión para construir materiales a partir de un estado gaseoso. Esto permite a los ingenieros crear superficies ultra puras, duraderas y altamente uniformes con propiedades específicas que el material masivo original no posee.

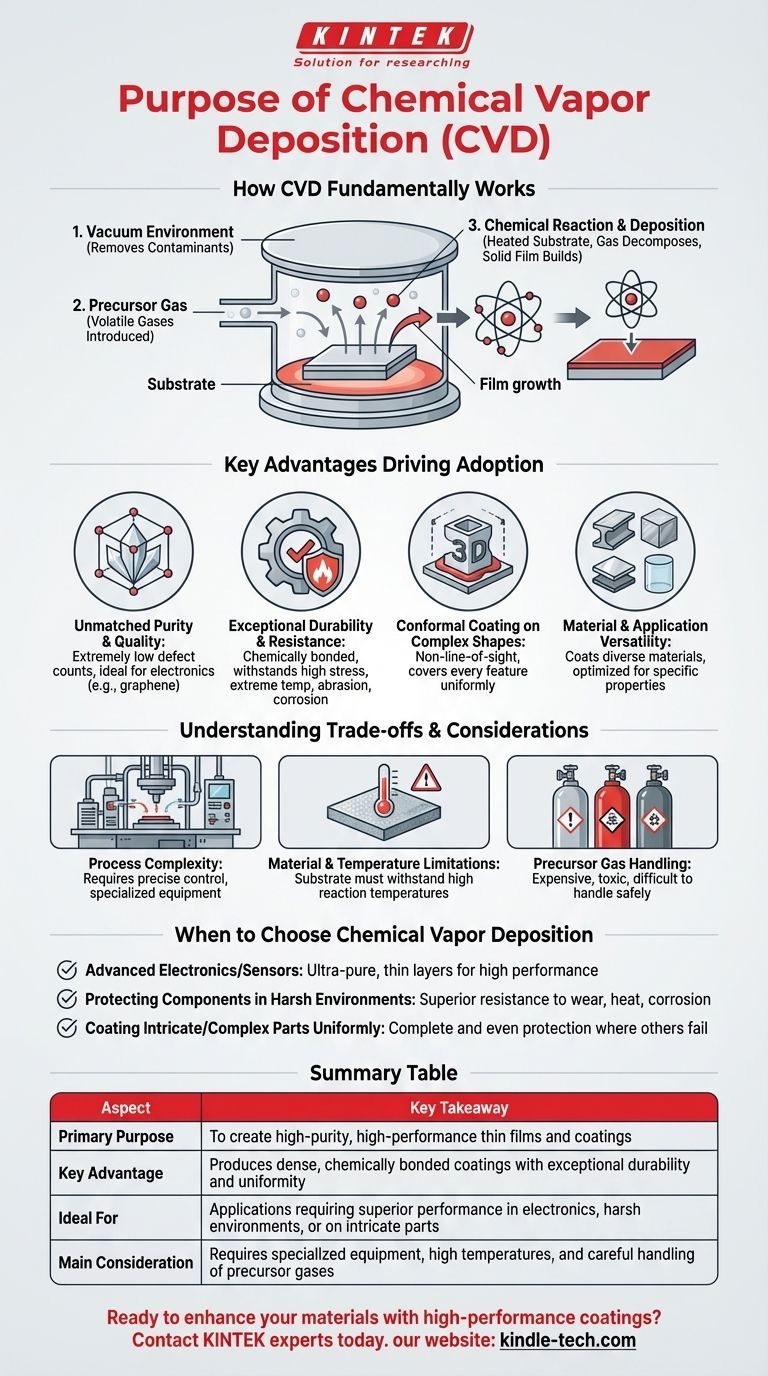

Cómo funciona fundamentalmente la CVD

La deposición química de vapor es un proceso definido por una reacción química controlada que da como resultado un depósito sólido. Todo el proceso tiene lugar dentro de una cámara de vacío para garantizar la pureza.

El entorno de vacío

Primero, un componente (o "sustrato") se coloca dentro de una cámara de vacío. Este entorno controlado es fundamental para eliminar contaminantes y asegurar que las únicas reacciones químicas que ocurran sean las previstas.

El gas precursor

A continuación, se introduce uno o más gases volátiles, conocidos como precursores, en la cámara. Estos gases contienen los átomos específicos (como carbono, silicio o titanio) que formarán el recubrimiento final.

La reacción química y la deposición

La cámara y el sustrato se calientan a una temperatura de reacción precisa. Esta energía provoca que los gases precursores reaccionen o se descompongan, rompiendo sus enlaces químicos. Los átomos liberados luego se unen a la superficie del sustrato, creando una película delgada y sólida que aumenta gradualmente de espesor con el tiempo.

Ventajas clave que impulsan su adopción

La CVD se elige sobre otros métodos cuando la calidad y el rendimiento de la superficie son primordiales. Sus ventajas se derivan directamente de su mecanismo único de deposición en fase gaseosa.

Pureza y calidad inigualables

Debido a que el proceso comienza con gases de alta pureza en un vacío, la CVD puede producir películas con recuentos de defectos extremadamente bajos. Esta es la razón por la que es un método líder para la fabricación de materiales de alto rendimiento como el grafeno para electrónica y sensores.

Durabilidad y resistencia excepcionales

Las películas creadas por CVD no están simplemente pintadas; están químicamente unidas al sustrato. Esto da como resultado recubrimientos densos y duraderos que pueden soportar entornos de alto estrés, temperaturas extremas, abrasión y corrosión.

Recubrimiento conformante en formas complejas

A diferencia de los procesos de línea de visión como la pulverización, los gases precursores en la CVD fluyen alrededor y dentro de cada característica de un componente. Esta naturaleza de "no línea de visión" permite depositar un recubrimiento perfectamente uniforme incluso en las superficies más complejas e intrincadas.

Versatilidad de materiales y aplicaciones

El proceso es increíblemente versátil. Se puede utilizar para recubrir una amplia gama de materiales, incluidos metales, cerámicas y vidrio. Al cambiar los gases precursores, el recubrimiento resultante se puede optimizar para aplicaciones muy diferentes, desde capas conductoras ultrafinas en circuitos hasta recubrimientos industriales gruesos y resistentes al desgaste.

Comprensión de las compensaciones y consideraciones

Aunque es potente, la CVD es un proceso sofisticado con requisitos específicos que lo hacen inadecuado para todas las aplicaciones. Comprender estos factores es clave para saber cuándo aprovecharlo.

Complejidad del proceso

La CVD requiere un control preciso de la temperatura, la presión y las tasas de flujo de gas dentro de un sistema de alto vacío. Este nivel de control requiere equipos especializados y, a menudo, costosos en comparación con métodos de recubrimiento más simples.

Limitaciones de material y temperatura

El material del sustrato debe ser capaz de soportar las altas temperaturas de reacción necesarias para que los gases precursores se descompongan. Esto puede limitar los tipos de materiales que se pueden recubrir eficazmente sin dañarse.

Manejo de gases precursores

Los gases volátiles utilizados como precursores pueden ser costosos, tóxicos o difíciles de manipular de forma segura. Esto añade consideraciones logísticas y de seguridad al proceso de fabricación.

Cuándo elegir la deposición química de vapor

La decisión de utilizar CVD debe basarse en los requisitos de rendimiento final del componente.

- Si su enfoque principal son la electrónica avanzada o los sensores: La CVD es la opción ideal para crear las capas de material ultra puras, sin defectos y excepcionalmente delgadas requeridas para un alto rendimiento.

- Si su enfoque principal es proteger componentes en entornos hostiles: Los recubrimientos densos, duraderos y químicamente unidos de la CVD proporcionan una resistencia superior al desgaste, el calor y la corrosión.

- Si su enfoque principal es recubrir piezas intrincadas o complejas de manera uniforme: La capacidad de la CVD para recubrir conformemente cualquier superficie expuesta garantiza una protección completa y uniforme donde otros métodos fallarían.

En última instancia, la CVD permite a los ingenieros mejorar fundamentalmente la superficie de un material, desbloqueando un rendimiento que el material masivo por sí solo no puede proporcionar.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Propósito principal | Crear películas y recubrimientos delgados de alta pureza y alto rendimiento en la superficie de un sustrato. |

| Ventaja clave | Produce recubrimientos densos y químicamente unidos con durabilidad y uniformidad excepcionales, incluso en formas complejas. |

| Ideal para | Aplicaciones que requieren un rendimiento superior en electrónica, entornos hostiles o en piezas intrincadas. |

| Consideración principal | Requiere equipo especializado, altas temperaturas y manipulación cuidadosa de los gases precursores. |

¿Listo para mejorar sus materiales con recubrimientos de alto rendimiento?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos precisos de deposición química de vapor. Ya sea que esté desarrollando electrónica de próxima generación o necesite recubrimientos duraderos para componentes industriales, nuestra experiencia puede ayudarle a lograr resultados superiores.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio y fabricación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas