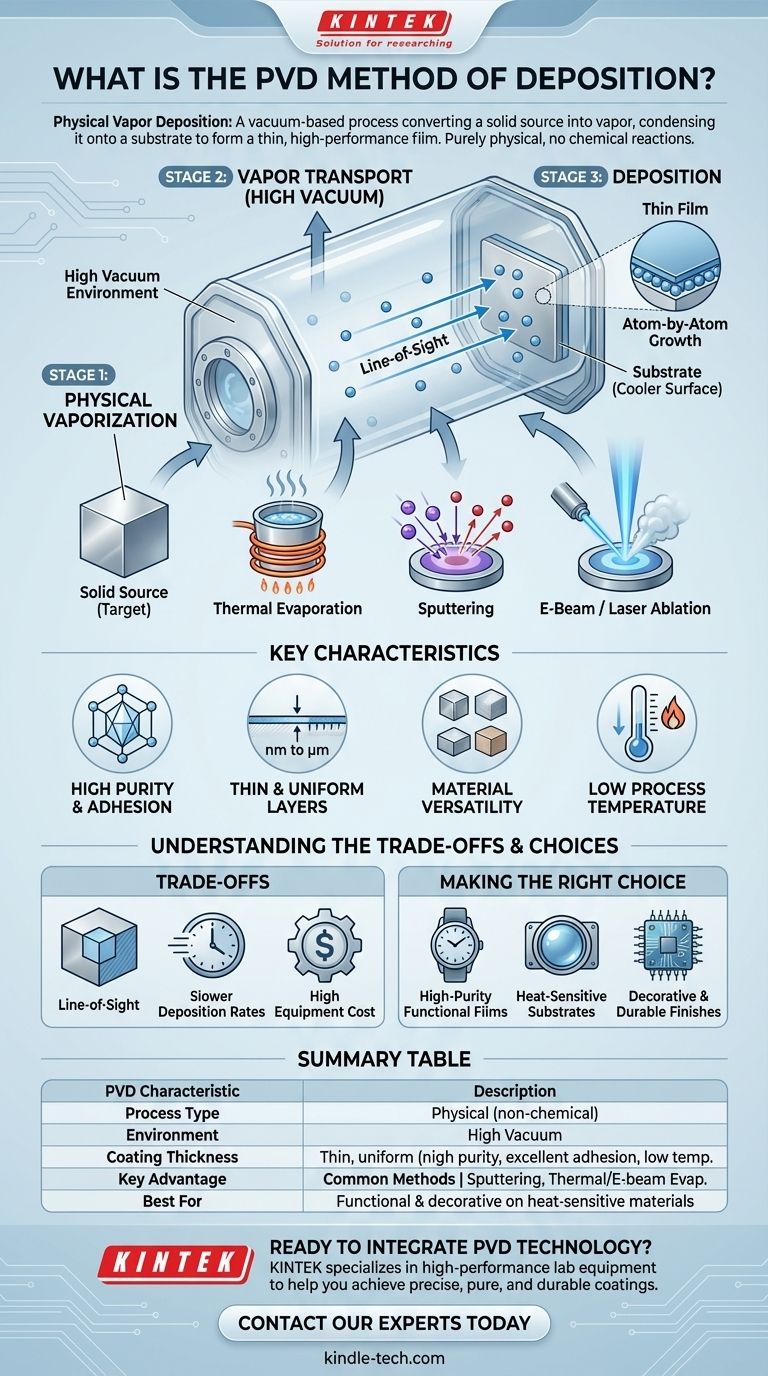

En esencia, la Deposición Física de Vapor (PVD) es una familia de procesos de recubrimiento basados en vacío donde un material fuente sólido se convierte en vapor, se transporta a través de una cámara de baja presión y luego se condensa sobre una superficie (el sustrato) para formar una película delgada de alto rendimiento. Todo el proceso es puramente físico; no ocurren reacciones químicas para formar el recubrimiento.

La PVD se entiende mejor como un método para trasplantar físicamente un material de una fuente a un objetivo. Funciona átomo por átomo, ofreciendo un control preciso sobre la creación de recubrimientos extremadamente delgados, puros y altamente adherentes.

Desglosando el Proceso P-V-D

El nombre "Deposición Física de Vapor" describe perfectamente sus tres etapas fundamentales. Comprender cada etapa es clave para entender cómo y por qué funciona el método.

Etapa 1: Vaporización Física

El proceso comienza con un material fuente sólido, conocido como el objetivo. Este objetivo se convierte en una fase de vapor gaseoso dentro de una cámara de vacío. Esta es la distinción principal entre las diferentes técnicas de PVD.

Los métodos comunes para la vaporización incluyen:

- Evaporación Térmica: El método más simple, donde el material objetivo se calienta hasta que se evapora, de manera similar a cómo el agua hierve y se convierte en vapor.

- Pulverización Catódica (Sputtering): El objetivo es bombardeado con iones de alta energía (típicamente de un gas como el argón), que actúan como un chorro de arena subatómico, arrancando átomos de la superficie del objetivo.

- Ablación por Haz de Electrones o Láser: Un haz de electrones altamente enfocado o un láser de alta potencia golpea el objetivo, proporcionando energía intensa y localizada para vaporizar el material.

Etapa 2: Transporte de Vapor

Una vez que el material está en estado de vapor, viaja desde la fuente hasta el sustrato. Este viaje ocurre en un ambiente de alto vacío (muy baja presión).

El vacío es crítico porque elimina otras moléculas de gas de la cámara. Esto asegura que los átomos vaporizados puedan viajar en línea recta y sin impedimentos hacia el sustrato sin colisionar o reaccionar con el aire u otros contaminantes. Esto a menudo se denomina proceso de línea de visión.

Etapa 3: Deposición

Cuando los átomos de vapor alcanzan el sustrato más frío, se condensan de nuevo a un estado sólido. Esta condensación se acumula en la superficie átomo por átomo, formando una película delgada, densa y altamente controlada.

Debido a que la película crece átomo por átomo, el proceso permite un control excepcional sobre el espesor, la estructura y la densidad del recubrimiento.

Características Clave de los Recubrimientos PVD

La naturaleza única del proceso PVD confiere características específicas y deseables a las películas resultantes.

Alta Pureza y Adhesión

Debido a que el proceso ocurre en vacío y no implica reacciones químicas, la película depositada es excepcionalmente pura, coincidiendo con la composición del material fuente. La energía de los átomos que se depositan también contribuye a una excelente adhesión al sustrato.

Capas Delgadas y Uniformes

La PVD es reconocida por su capacidad para producir películas extremadamente delgadas, a menudo de solo unos pocos micrones o incluso nanómetros de espesor. La naturaleza de línea de visión, a menudo combinada con la rotación del sustrato, permite un espesor de recubrimiento muy uniforme y consistente.

Versatilidad de Materiales

La PVD no está limitada por la química de un material, solo por si puede ser vaporizado. Esto la convierte en una excelente opción para depositar una amplia gama de materiales, incluyendo metales, aleaciones, cerámicas y otros compuestos, incluso aquellos con puntos de fusión muy altos.

Baja Temperatura de Proceso

Aunque la fuente se vaporiza con alta energía, el sustrato en sí puede permanecer a una temperatura relativamente baja. Esto hace que la PVD sea adecuada para recubrir materiales, como ciertos plásticos o aceros pre-endurecidos, que no pueden soportar el alto calor de otros procesos como la Deposición Química de Vapor (CVD).

Comprendiendo las Compensaciones

Ningún proceso es perfecto. La objetividad requiere reconocer las limitaciones de la PVD.

El Problema de la Línea de Visión

La mayor fortaleza de la PVD es también una debilidad. Dado que el vapor viaja en línea recta, es difícil recubrir uniformemente formas tridimensionales complejas con superficies internas o huecos profundos. Las superficies expuestas se recubren, pero las áreas "sombreadas" no.

Tasas de Deposición

En comparación con los procesos químicos húmedos como la galvanoplastia, la PVD puede tener tasas de deposición más lentas. Esto puede hacerla menos económica para aplicaciones que requieren recubrimientos muy gruesos o tienen demandas de rendimiento extremadamente altas.

Equipo y Costo

Los sistemas PVD, que requieren cámaras de alto vacío y fuentes de energía sofisticadas, representan una inversión de capital significativa. La complejidad del equipo lo convierte en un proceso de alto costo y alto valor.

Tomar la Decisión Correcta para su Objetivo

La PVD es una herramienta poderosa cuando se aplica correctamente. Utilice estos puntos para guiar su decisión.

- Si su enfoque principal son películas funcionales de alta pureza: La PVD es una excelente opción para crear capas para aplicaciones ópticas, electrónicas o de resistencia al desgaste donde la pureza química es primordial.

- Si está recubriendo formas 3D complejas: Debe tener en cuenta la naturaleza de línea de visión de la PVD y determinar si la rotación del sustrato es suficiente o si se requiere un método alternativo más conforme.

- Si su sustrato es sensible al calor: La operación a baja temperatura de la PVD le da una ventaja distintiva sobre los procesos químicos de alta temperatura.

- Si su objetivo es un acabado decorativo pero duradero: La PVD se usa ampliamente para aplicar acabados metálicos brillantes y resistentes en todo, desde relojes hasta accesorios de plomería.

En última instancia, seleccionar PVD es una elección estratégica para aplicaciones que exigen películas delgadas precisas, puras y de alto rendimiento en la superficie de un sustrato.

Tabla Resumen:

| Característica PVD | Descripción |

|---|---|

| Tipo de Proceso | Físico (no químico) |

| Ambiente | Alto Vacío |

| Espesor del Recubrimiento | Delgado, uniforme (nanómetros a micrones) |

| Ventaja Clave | Alta pureza, excelente adhesión, baja temperatura del sustrato |

| Métodos Comunes | Pulverización Catódica (Sputtering), Evaporación Térmica, Evaporación por Haz de Electrones |

| Mejor para | Recubrimientos funcionales y decorativos en materiales sensibles al calor |

¿Listo para integrar la tecnología PVD en su línea de I+D o producción?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas PVD, para ayudarle a lograr recubrimientos precisos, puros y duraderos para sus materiales. Ya sea que esté desarrollando nuevos componentes electrónicos, ópticos o superficies resistentes al desgaste, nuestra experiencia y soluciones están adaptadas para satisfacer las necesidades específicas de su laboratorio.

Contacte a nuestros expertos hoy para discutir cómo nuestro equipo PVD puede avanzar sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura