En términos sencillos, el proceso de Deposición Física de Vapor (PVD) para joyería es un método de recubrimiento al vacío de alta tecnología que une molecularmente un material cerámico duradero de película delgada a una base metálica. A diferencia del chapado tradicional, que aplica una capa de acabado encima, el PVD integra el recubrimiento con la propia joya. Esto crea una superficie excepcionalmente resistente a los arañazos, el deslustre y la corrosión, al tiempo que permite una amplia variedad de colores.

El valor esencial del PVD es su capacidad para crear una nueva capa superficial integrada, no solo aplicar un color. Al unir físicamente el recubrimiento al metal base a nivel atómico, el proceso produce un acabado que es fundamentalmente más duradero y de mayor duración que cualquier método de chapado tradicional.

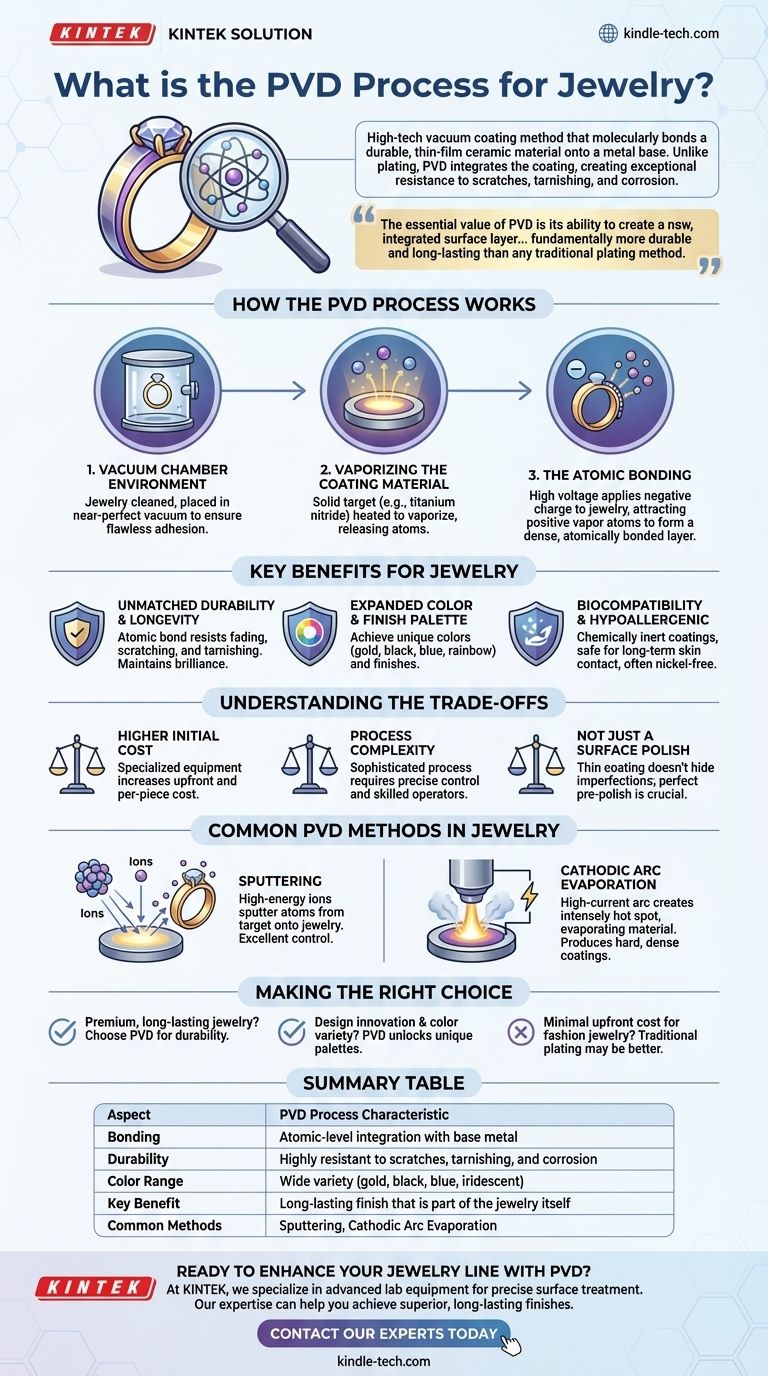

Cómo funciona el proceso PVD

El PVD transforma un material de recubrimiento sólido en vapor, que luego se condensa sobre la pieza de joyería, formando una unión fuerte y permanente. Todo esto ocurre dentro de un entorno de vacío altamente controlado.

El entorno de la cámara de vacío

Primero, la joya se limpia meticulosamente y se coloca dentro de una cámara de vacío. Se extrae todo el aire y las impurezas, creando un vacío casi perfecto. Este paso es crítico para asegurar que el recubrimiento se adhiera perfectamente sin ningún contaminante.

Vaporización del material de recubrimiento

Luego, un material "objetivo" sólido —a menudo una cerámica como el nitruro de titanio— se calienta a alta temperatura utilizando una fuente de alta energía. Esto hace que el material se evapore o vaporice, liberando átomos o moléculas individuales que se dispersan por toda la cámara.

La unión atómica

Se aplica un alto voltaje a la joya, dándole una carga negativa. Esta carga atrae los átomos vaporizados cargados positivamente, que se aceleran hacia la joya a alta velocidad. Se incrustan en la superficie del metal base, formando una capa densa, dura y unida atómicamente.

Los beneficios clave para la joyería

El proceso PVD fue adoptado por la industria de la joyería porque resuelve dos problemas fundamentales: la fragilidad del chapado tradicional y la limitada paleta de colores de los metales preciosos.

Durabilidad y longevidad inigualables

La unión atómica creada durante el PVD da como resultado un acabado que forma parte de la propia joya. Esto la hace increíblemente resistente a la decoloración, los arañazos y el deslustre por el uso diario, el sudor y los perfumes. La joyería con recubrimiento PVD mantiene su brillo durante un período prolongado.

Paleta de colores y acabados ampliada

El PVD permite a los diseñadores lograr colores imposibles solo con metales naturales. Los acabados pueden variar desde tonos clásicos de oro y oro rosa hasta negro, azul e incluso efectos iridiscentes de arcoíris. Esto se logra utilizando diferentes materiales de recubrimiento y controlando las variables del proceso.

Biocompatibilidad y propiedades hipoalergénicas

Muchos recubrimientos PVD comunes, como el nitruro de titanio, son químicamente inertes y biocompatibles. Esto significa que son hipoalergénicos y seguros para el contacto prolongado con la piel, lo cual es una ventaja significativa sobre las aleaciones chapadas que pueden contener níquel u otros irritantes.

Comprendiendo las ventajas y desventajas

Aunque es altamente efectivo, el PVD no está exento de consideraciones específicas. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor costo inicial

El equipo especializado requerido para el PVD —incluyendo cámaras de vacío y fuentes de alimentación de alto voltaje— hace que la inversión inicial y el costo por pieza sean más altos que el electrochapado tradicional.

Complejidad del proceso

El PVD es un proceso sofisticado que exige un control preciso de la temperatura, la presión y el tiempo. Requiere operadores cualificados y es menos indulgente con los errores que los métodos de recubrimiento más simples. La calidad del acabado depende directamente de la limpieza y preparación del sustrato.

No es solo un pulido superficial

Debido a que el recubrimiento PVD es tan delgado y se adapta perfectamente a la superficie, no ocultará las imperfecciones subyacentes. El metal base debe pulirse hasta obtener un acabado perfecto antes de aplicar el recubrimiento, ya que cualquier arañazo o defecto seguirá siendo visible.

Métodos PVD comunes en joyería

Si bien el principio sigue siendo el mismo, se utilizan dos técnicas principales para la joyería, cada una con características distintas.

Pulverización catódica (Sputtering)

En este método, el material de recubrimiento objetivo es bombardeado con iones de alta energía, que "pulverizan" o desprenden átomos de su superficie. Estos átomos luego viajan y se depositan sobre la joya. La pulverización catódica es muy versátil y ofrece un excelente control sobre el espesor y la uniformidad del recubrimiento.

Evaporación por arco catódico (Arc-PVD)

Esta técnica utiliza un arco eléctrico de alta corriente para golpear el material objetivo, creando un punto pequeño e intensamente caliente que evapora el material en un vapor altamente ionizado. El Arc-PVD es conocido por producir recubrimientos extremadamente duros y densos.

Tomando la decisión correcta para su objetivo

Decidir si usar PVD depende completamente de los objetivos de su producto y su posición en el mercado.

- Si su enfoque principal es crear joyería premium y duradera: El PVD es la opción superior para asegurar la durabilidad del color y el acabado contra el uso diario.

- Si su enfoque principal es la innovación en el diseño y la variedad de colores: El PVD desbloquea una vasta paleta más allá de los metales tradicionales, permitiendo piezas únicas y que marcan tendencia.

- Si su enfoque principal es un costo inicial mínimo para joyería de moda con una vida útil esperada corta: El electrochapado tradicional podría seguir siendo una alternativa más económica.

En última instancia, comprender el PVD le permite tomar una decisión deliberada entre un acabado temporal y una superficie permanentemente integrada.

Tabla resumen:

| Aspecto | Característica del proceso PVD |

|---|---|

| Unión | Integración a nivel atómico con el metal base |

| Durabilidad | Altamente resistente a arañazos, deslustre y corrosión |

| Rango de colores | Amplia variedad (oro, negro, azul, iridiscente) |

| Beneficio clave | Acabado duradero que forma parte de la propia joya |

| Métodos comunes | Pulverización catódica (Sputtering), Evaporación por arco catódico |

¿Listo para mejorar su línea de joyería con recubrimientos PVD duraderos y vibrantes?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para aplicaciones precisas de tratamiento de superficies. Nuestra experiencia puede ayudarle a lograr los acabados superiores y duraderos que exige el mercado actual.

Ofrecemos soluciones para:

- Fabricantes de joyería que buscan recubrimientos duraderos e hipoalergénicos.

- Diseñadores que buscan expandir su paleta de colores y acabados.

- Laboratorios que requieren procesos PVD confiables para resultados de alta calidad.

Contacte a nuestros expertos hoy para discutir cómo nuestro equipo puede aportar los beneficios de la tecnología PVD a sus productos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura