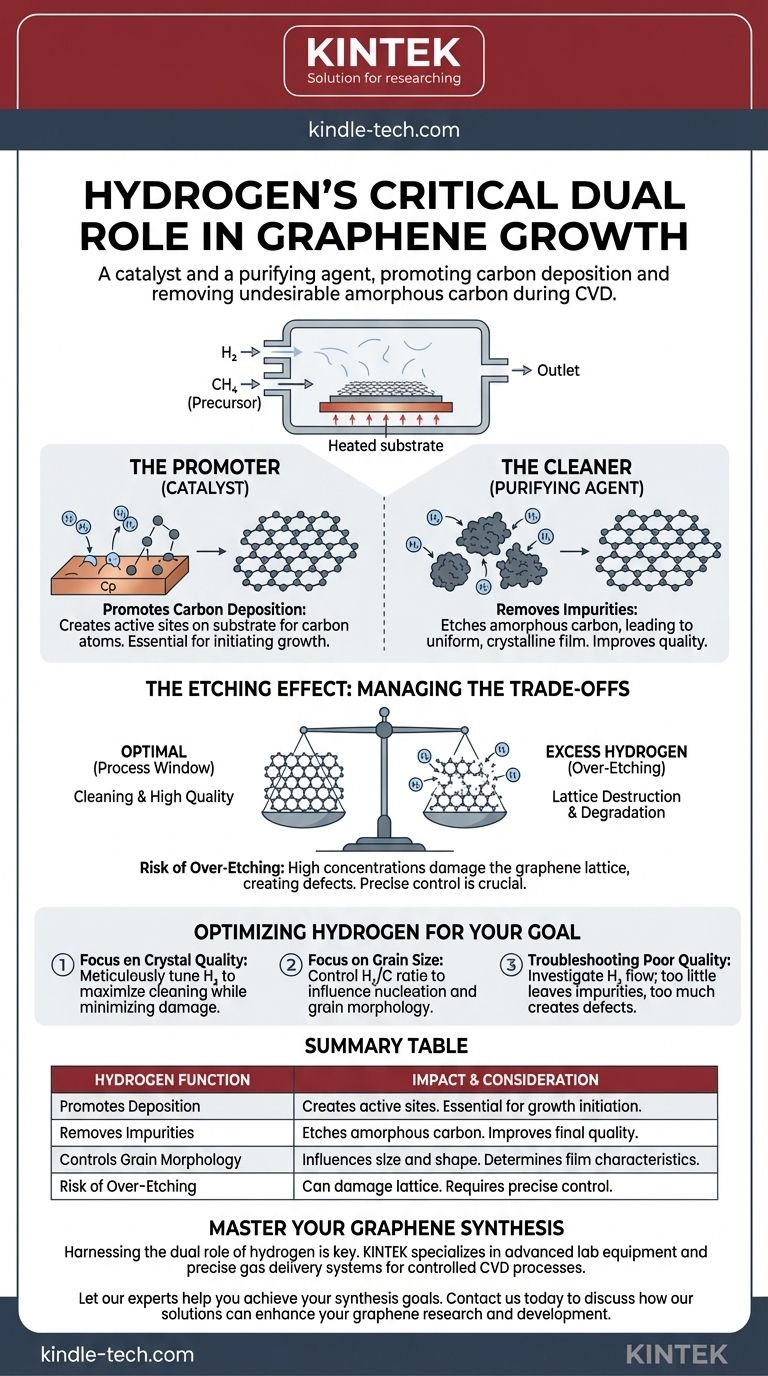

En resumen, el hidrógeno desempeña un doble papel fundamental en el crecimiento del grafeno. Durante la deposición química de vapor (CVD), actúa tanto como catalizador como agente purificador al promover la deposición de carbono en el sustrato y, simultáneamente, eliminar el carbono amorfo no deseado, lo que mejora la calidad final de la lámina de grafeno.

El desafío central en el uso del hidrógeno para el crecimiento del grafeno es gestionar su naturaleza contradictoria. Es esencial para limpiar la superficie de crecimiento y producir cristales de alta calidad, pero un exceso grabará y destruirá activamente la propia red de grafeno que se intenta crear.

Las dos caras del hidrógeno en el crecimiento del grafeno

Comprender cómo controlar el hidrógeno es fundamental para dominar la síntesis de grafeno. Su impacto no es monolítico; sirve para propósitos distintos en diferentes etapas y concentraciones, influyendo directamente en la estructura y las propiedades del material final.

Promoción de la deposición de carbono

Se requiere hidrógeno para preparar el sustrato metálico (a menudo cobre) para el crecimiento. Ayuda a crear sitios activos donde los átomos de carbono del gas precursor (como el metano) pueden depositarse eficazmente y comenzar a formar la red de grafeno.

El "limpiador": eliminación de impurezas

Una de las funciones más cruciales del hidrógeno es la purificación. Proporciona átomos de H reactivos que graban o corroen selectivamente el carbono amorfo, una forma de carbono desordenada y no cristalina que es una impureza común y degrada la calidad del grafeno.

Al eliminar estas imperfecciones, el hidrógeno asegura que la película resultante sea una estructura más uniforme y cristalina.

Influencia en la morfología del grano

La concentración de hidrógeno influye significativamente en la formación de los granos de grafeno individuales. Al controlar la relación hidrógeno-carbono, se puede influir en el tamaño y la forma (morfología) de estos granos, lo que determina en última instancia las características de la película continua de grafeno.

Comprensión de las compensaciones: el efecto de grabado

Si bien el hidrógeno es una herramienta poderosa para mejorar la calidad, su naturaleza reactiva presenta un riesgo significativo. El mismo mecanismo que elimina las impurezas también puede dañar el producto.

El riesgo de grabado excesivo

El proceso de grabado no es perfectamente selectivo. Si la concentración de hidrógeno es demasiado alta o el tiempo de exposición es demasiado largo, los átomos de hidrógeno comenzarán a atacar y corroer el grafeno deseable.

Destrucción de la red y degradación de la calidad

Este grabado excesivo conduce a la destrucción de la red cristalina hexagonal que define el grafeno. El resultado es una película con defectos, agujeros y una estructura deteriorada, lo que compromete sus excepcionales propiedades electrónicas y mecánicas.

Encontrar la "ventana de proceso"

El éxito en la síntesis de grafeno depende de encontrar la ventana de proceso óptima. Este es el rango estrecho de concentración y caudal de hidrógeno que es lo suficientemente fuerte como para eliminar el carbono amorfo, pero no tan agresivo como para dañar la red de grafeno.

Optimización del hidrógeno para su objetivo de síntesis

Su enfoque para usar hidrógeno debe dictarse por su objetivo final. El equilibrio es delicado y requiere un control preciso de los parámetros del proceso CVD.

- Si su enfoque principal es la mayor calidad cristalina posible: Debe ajustar meticulosamente la concentración de hidrógeno para maximizar la eliminación del carbono amorfo mientras minimiza el daño a la lámina de grafeno.

- Si su enfoque principal es controlar el tamaño del grano: La relación hidrógeno-metano será su parámetro más crítico, ya que gobierna directamente la nucleación y la dinámica de crecimiento de los dominios de grafeno.

- Si está solucionando problemas de grafeno de mala calidad: Investigue su flujo de hidrógeno como causa principal; muy poco puede dejar impurezas, mientras que demasiado puede estar creando defectos.

Dominar el papel del hidrógeno transforma el crecimiento del grafeno de una simple deposición en un proceso preciso de ingeniería de materiales.

Tabla de resumen:

| Función del hidrógeno | Impacto en el crecimiento del grafeno | Consideración clave |

|---|---|---|

| Promueve la deposición | Crea sitios activos en el sustrato para que los átomos de carbono formen la red de grafeno. | Esencial para iniciar el crecimiento. |

| Elimina impurezas | Graba el carbono amorfo, lo que resulta en una película más uniforme y cristalina. | Mejora la calidad final del material. |

| Controla la morfología del grano | Influye en el tamaño y la forma de los granos de grafeno ajustando la relación H₂/C. | Determina las características de la película. |

| Riesgo de grabado excesivo | Las altas concentraciones pueden dañar la red de grafeno, creando defectos y agujeros. | Requiere un control preciso para evitar la degradación de la calidad. |

Domina tu proceso de síntesis de grafeno

Aprovechar el doble papel del hidrógeno es clave para producir películas de grafeno uniformes y de alta calidad. El equilibrio preciso entre promover el crecimiento y prevenir el grabado requiere un control experto de los parámetros de la deposición química de vapor (CVD).

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación en ciencia de materiales, incluidos sistemas de suministro de gas precisos esenciales para procesos CVD controlados. Ya sea que esté optimizando para la máxima calidad cristalina, un tamaño de grano específico o solucionando problemas de defectos, las herramientas adecuadas marcan la diferencia.

Permita que nuestros expertos le ayuden a alcanzar sus objetivos de síntesis. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su investigación y desarrollo de grafeno.

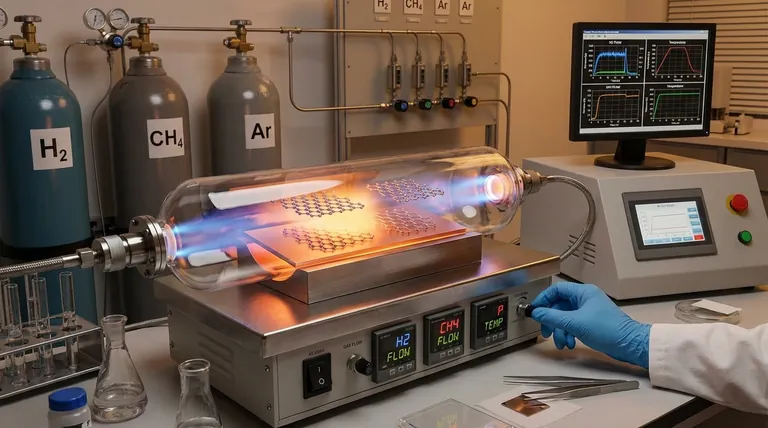

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

La gente también pregunta

- ¿Qué materiales se utilizan en las películas delgadas? Una guía de metales, cerámicas y polímeros para capas funcionales

- ¿Qué es el proceso de pulverización catódica (sputtering) en nanotecnología? Una guía para la deposición de películas delgadas a nivel atómico

- ¿Cómo se utiliza el diamante sintético como herramienta en la investigación de alta presión? Desbloquee condiciones extremas con celdas de yunque de diamante

- ¿Por qué los nanotubos de carbono son malos para el medio ambiente? Comprendiendo las compensaciones entre toxicidad y rendimiento

- ¿Qué es el sustrato para la deposición de películas delgadas? Una guía para elegir su base

- ¿Se pueden producir en masa los nanotubos de carbono? Escalando la producción de CNT para aplicaciones comerciales

- ¿Cuál es el catalizador para el crecimiento de los nanotubos de carbono? De las nanopartículas metálicas a la demanda del mercado

- ¿Cuáles son los métodos de síntesis y purificación de los nanotubos de carbono? Escalado, calidad y pureza para su aplicación