En esencia, la sinterización es un proceso de alta temperatura utilizado en un horno para transformar un polvo compactado en una masa sólida y densa. Esto se logra calentando el material hasta un punto justo por debajo de su temperatura de fusión, lo que hace que las partículas individuales se fusionen a nivel atómico. Esto da como resultado un producto final significativamente más fuerte y duradero.

El concepto crítico a entender es que la sinterización no es fusión. Es un proceso de estado sólido donde el calor fomenta la migración de átomos a través de los límites de las partículas, soldándolos efectivamente en una sola pieza densificada sin que nunca se convierta en líquido.

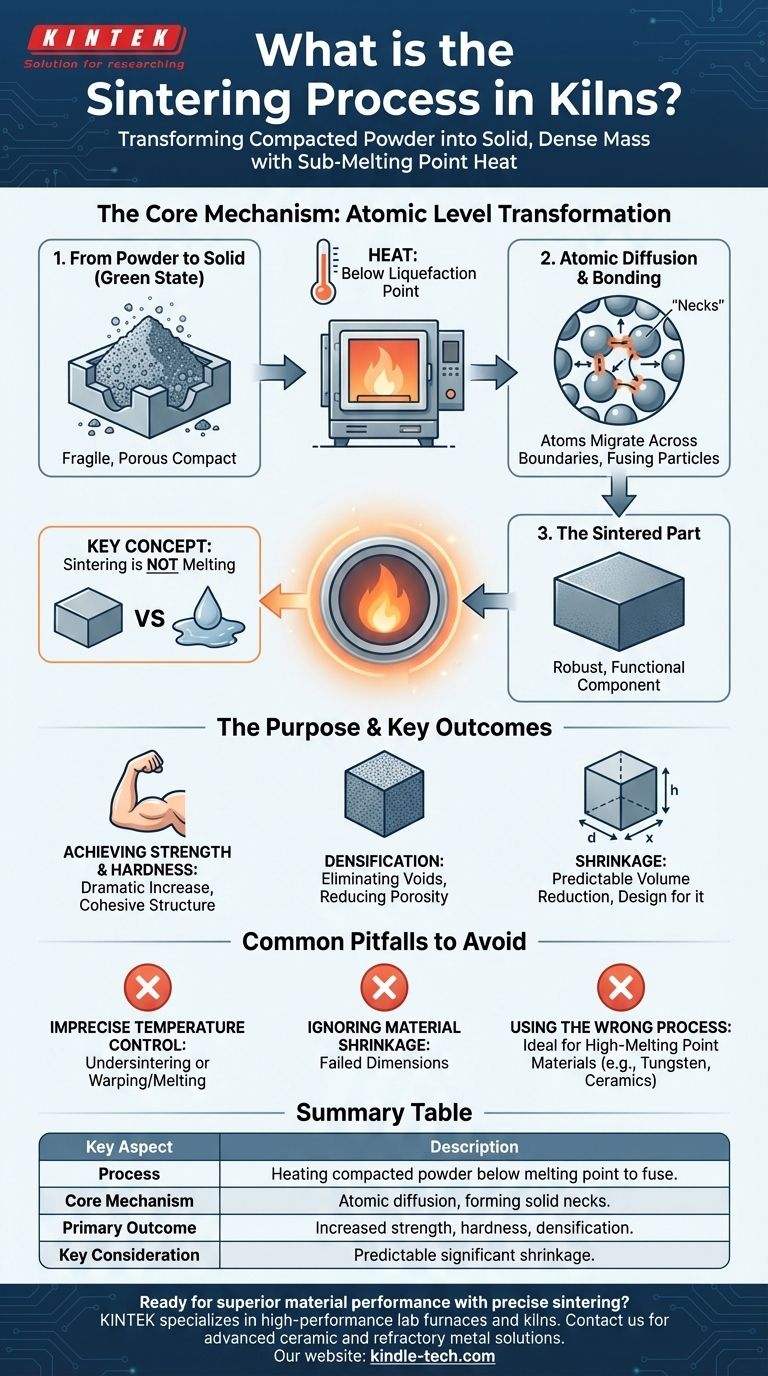

El Mecanismo Central: Cómo Funciona la Sinterización a Nivel Atómico

La sinterización es un proceso fascinante que altera fundamentalmente la estructura de un material. Transforma un objeto frágil y poroso en un componente robusto y funcional.

De Polvo a Sólido

El proceso comienza con un material en forma de polvo, que primero se compacta en la forma deseada, a menudo llamada "estado verde" compacto. Esta forma inicial es débil y calcárea. El objetivo de la sinterización es convertir este frágil compacto en un objeto completamente sólido.

El Papel del Calor por Debajo del Punto de Fusión

Un horno o estufa aplica calor extremo, pero, crucialmente, mantiene la temperatura por debajo del punto de licuefacción del material. Esta alta energía térmica proporciona a los átomos dentro del material la movilidad que necesitan para moverse.

Difusión Atómica y Unión de Partículas

Con esta energía aumentada, los átomos de partículas adyacentes comienzan a difundirse a través de los límites que las separan. Esta migración de átomos construye efectivamente "cuellos" o puentes entre las partículas, fusionándolas y eliminando gradualmente los huecos o poros entre ellas.

El Propósito y los Resultados Clave de la Sinterización

Los ingenieros y fabricantes utilizan la sinterización para lograr propiedades específicas del material que serían difíciles o imposibles de obtener mediante otros métodos como la fusión y el moldeo.

Lograr Resistencia y Dureza

El resultado principal de la unión atómica es un aumento dramático en la resistencia y dureza. Las partículas que antes estaban separadas ahora forman parte de una estructura unificada y cohesiva, lo que hace que la pieza final sea increíblemente robusta.

El Proceso de Densificación

A medida que las partículas se fusionan y los poros entre ellas se eliminan, el material se vuelve mucho más denso. Esta densificación es crítica para el rendimiento de muchos materiales técnicos, ya que reduce la porosidad y mejora las propiedades mecánicas.

La Consecuencia Inevitable: Contracción

Un resultado directo y predecible de la densificación es la contracción. A medida que se elimina el espacio vacío entre las partículas, todo el componente se encoge en volumen. Materiales como la zirconia, por ejemplo, pueden sufrir una cantidad significativa de contracción que debe tenerse en cuenta en el diseño inicial.

Errores Comunes a Evitar

Aunque es potente, el proceso de sinterización requiere un control preciso. La incomprensión de sus principios puede llevar a piezas fallidas y recursos desperdiciados.

Control Impreciso de la Temperatura

Todo el proceso depende de mantener una temperatura lo suficientemente alta para la difusión atómica, pero lo suficientemente baja para evitar la fusión. Si la temperatura es demasiado baja, la pieza no se densificará completamente. Si es demasiado alta, la pieza se deformará o fundirá, perdiendo su forma e integridad.

Ignorar la Contracción del Material

No calcular y compensar con precisión la contracción es uno de los errores más comunes. Las piezas deben diseñarse en un "estado verde" sobredimensionado para que se reduzcan a las dimensiones finales exactas requeridas después de la sinterización.

Usar el Proceso Incorrecto para el Material

La sinterización es particularmente efectiva para materiales con puntos de fusión extremadamente altos, como el tungsteno, el molibdeno y las cerámicas técnicas. Intentar fundir y moldear estos materiales a menudo no es práctico, lo que convierte a la sinterización en la vía de fabricación ideal.

Tomar la Decisión Correcta para su Objetivo

Comprender los principios fundamentales de la sinterización le permite aprovecharla de manera efectiva para diferentes objetivos.

- Si su objetivo principal es lograr la máxima resistencia: La sinterización es el paso esencial que transforma un compacto de polvo frágil en un componente duradero y capaz de soportar cargas.

- Si su objetivo principal es crear una pieza no porosa: El proceso se trata fundamentalmente de densificación, eliminando sistemáticamente los vacíos para crear una masa sólida.

- Si su objetivo principal es fabricar formas complejas: Debe dominar el arte de predecir y tener en cuenta la contracción del material para asegurar que sus piezas finales cumplan con las especificaciones dimensionales.

Dominar este proceso térmico es fundamental para producir materiales y componentes de alto rendimiento.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso | Calentamiento de polvo compactado por debajo de su punto de fusión para fusionar partículas. |

| Mecanismo Central | Difusión atómica a través de los límites de las partículas, formando cuellos sólidos. |

| Resultado Principal | Mayor resistencia, dureza y densidad (densificación). |

| Consideración Clave | Se produce una contracción predecible y significativa del material. |

¿Listo para lograr un rendimiento superior del material con una sinterización precisa?

KINTEK se especializa en hornos de laboratorio y estufas de alto rendimiento diseñados para procesos de sinterización exigentes. Ya sea que trabaje con cerámicas avanzadas, metales refractarios u otros materiales en polvo, nuestro equipo ofrece el control preciso de la temperatura y el calentamiento uniforme esenciales para una densificación y desarrollo de resistencia exitosos.

Contáctenos hoy para discutir sus requisitos específicos de sinterización y descubra cómo las soluciones de KINTEK pueden mejorar sus resultados de investigación y fabricación.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

La gente también pregunta

- ¿Para qué se utiliza un reactor de lecho fluidizado? Desbloquee una conversión superior de sólido a gas y líquido

- ¿Los hornos eléctricos consumen mucha electricidad? Entendiendo el consumo de energía y los costos del horno

- ¿Cuál es la temperatura de regeneración del carbón activado? Optimice su proceso con el método adecuado

- ¿Cuál es la temperatura que se mantiene en la zona de calcinación de un horno rotatorio? Todo depende de su material

- ¿Cuáles son las desventajas de los incineradores de horno rotatorio? Altos costos y desafíos ambientales

- ¿Cuáles son los materiales utilizados en el revestimiento refractario de los hornos? Elija el revestimiento adecuado para una máxima durabilidad

- ¿Cuáles son las ventajas de la pirólisis de plástico? Convierte los residuos en combustible y nuevos plásticos

- ¿Cuál es la zona de temperatura en un horno rotatorio? Domine el perfil térmico para un procesamiento óptimo