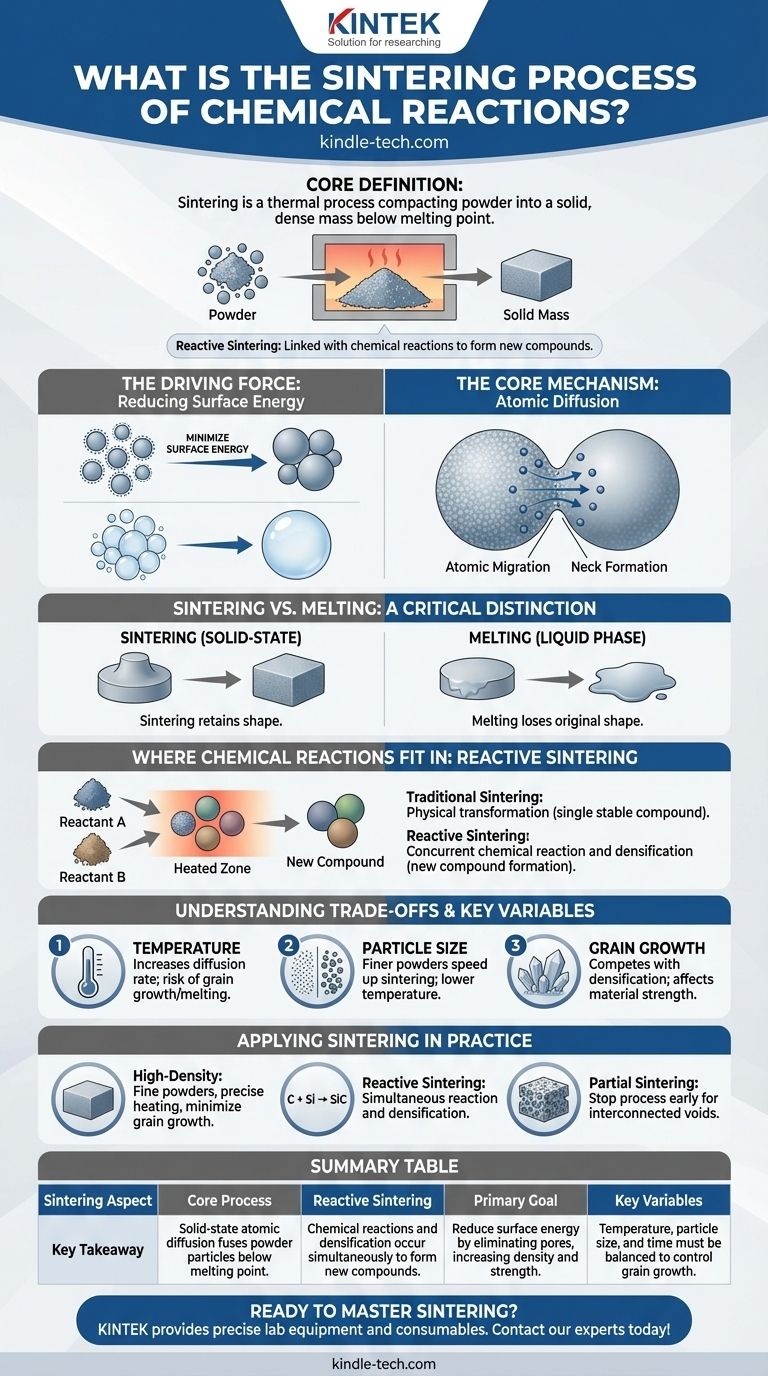

En esencia, la sinterización es un proceso térmico que compacta un polvo en una masa sólida y densa utilizando calor y, a veces, presión, todo ello manteniéndose por debajo del punto de fusión del material. Si bien a menudo es un proceso puramente físico impulsado por el movimiento atómico, también puede estar intrínsecamente ligado a reacciones químicas para formar nuevos compuestos en un método conocido como sinterización reactiva.

La sinterización no consiste en fundir. Es un fenómeno de estado sólido en el que los átomos migran a través de los límites de las partículas individuales, fusionándolas para reducir la energía superficial y eliminar los espacios vacíos entre ellas.

El objetivo fundamental: por qué ocurre la sinterización

La fuerza impulsora: reducir la energía superficial

Una colección de polvo fino tiene una enorme cantidad de área superficial en relación con su volumen. Esta alta área superficial representa un estado de alta energía superficial.

Al igual que las burbujas de jabón fusionadas tienen menos área superficial total que las individuales, la naturaleza impulsa el proceso de sinterización para minimizar esta energía fusionando las partículas y reduciendo el área superficial total.

El mecanismo central: difusión atómica

La sinterización ocurre porque el calor proporciona a los átomos suficiente energía para moverse. Este proceso, denominado difusión atómica, permite que los átomos migren de una partícula a otra en sus puntos de contacto.

Esta migración de material construye gradualmente "cuellos" entre las partículas. Estos cuellos crecen con el tiempo, acercando los centros de las partículas y eliminando sistemáticamente los poros (vacíos) en el material.

Sinterización frente a fusión: una distinción crítica

La fusión es una transición de fase en la que un sólido se convierte en líquido. Esto da como resultado una pérdida completa de la forma original del objeto.

La sinterización, por el contrario, ocurre completamente en estado sólido. Esto permite que un objeto preformado (como uno prensado a partir de polvo) se vuelva denso y fuerte mientras conserva en gran medida su geometría prevista.

Dónde encajan las reacciones químicas (sinterización reactiva)

Sinterización tradicional: un proceso físico

En su forma más común, la sinterización es una transformación física. Se calienta un polvo de un único compuesto estable y las partículas se fusionan mediante la difusión atómica descrita anteriormente.

Introducción a la sinterización reactiva

La sinterización reactiva ocurre cuando el material de partida es una mezcla de dos o más polvos que pueden reaccionar entre sí. Al calentarse, una reacción química y el proceso de sinterización ocurren simultáneamente.

Primero, los reactivos forman un nuevo compuesto químico en las interfaces de las partículas. Luego, estas partículas de producto recién formadas se sinterizan, densificando el material. Por ejemplo, una mezcla de polvos de silicio y carbono puede someterse a sinterización reactiva para formar carburo de silicio denso.

Ventajas de la sinterización reactiva

Este método es potente para crear materiales avanzados, como cerámicas no óxidas, que son muy duras y difíciles de procesar de otras maneras.

En algunos casos, el calor generado por una reacción química exotérmica puede incluso ayudar a impulsar el proceso de sinterización en sí, una técnica conocida como síntesis por combustión.

Comprensión de las compensaciones y variables clave

El papel de la temperatura

La temperatura es la palanca principal en la sinterización. Las temperaturas más altas aumentan drásticamente la velocidad de difusión atómica, acelerando la densificación.

Sin embargo, si la temperatura es demasiado alta, puede provocar un crecimiento de grano no deseado, lo que puede debilitar el producto final, o incluso causar fusión localizada.

El impacto del tamaño de partícula

El uso de polvos de partida más finos acelera significativamente la sinterización. Su mayor energía superficial proporciona una fuerza impulsora más fuerte para que ocurra la densificación a temperaturas más bajas.

El problema del crecimiento de grano

A medida que avanza la sinterización y se eliminan los poros, los granos cristalinos individuales dentro del material tienden a crecer. Este es un proceso que compite con la densificación.

Un ciclo de sinterización exitoso logra la máxima densidad mientras minimiza este crecimiento de grano, ya que los granos excesivamente grandes pueden hacer que un material sea quebradizo. La clave es encontrar el equilibrio adecuado entre temperatura y tiempo.

Aplicación de la sinterización en la práctica

Comprender el mecanismo le permite controlar el resultado en función de su objetivo.

- Si su enfoque principal es crear una pieza cerámica de alta densidad: Debe utilizar polvos finos y controlar con precisión el ciclo de calentamiento para maximizar la densificación antes de que se produzca un crecimiento significativo del grano.

- Si su enfoque principal es producir un compuesto químico específico: La sinterización reactiva es su método, donde la formación del nuevo compuesto y su posterior densificación están acopladas.

- Si su enfoque principal es lograr una porosidad específica (por ejemplo, para filtros): Utilizaría intencionalmente una sinterización parcial, deteniendo el proceso antes de que se eliminen todos los poros para crear una red interconectada de vacíos.

Dominar la interacción entre la difusión, la energía y la química es la clave para diseñar materiales avanzados a partir de polvos simples.

Tabla de resumen:

| Aspecto de la sinterización | Conclusión clave |

|---|---|

| Proceso central | La difusión atómica en estado sólido fusiona las partículas de polvo por debajo de su punto de fusión. |

| Sinterización reactiva | Las reacciones químicas y la densificación ocurren simultáneamente para formar nuevos compuestos. |

| Objetivo principal | Reducir la energía superficial eliminando los poros, aumentando la densidad y la resistencia. |

| Variables clave | La temperatura, el tamaño de partícula y el tiempo deben equilibrarse para controlar el crecimiento del grano. |

¿Listo para dominar la sinterización para las necesidades de síntesis de materiales de su laboratorio?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos avanzados de sinterización, desde hornos de alta temperatura hasta polvos de alta pureza. Ya sea que esté desarrollando nuevas cerámicas, optimizando ciclos de densificación o explorando la sinterización reactiva, nuestra experiencia puede ayudarlo a lograr resultados superiores.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar los desafíos específicos de sinterización de su laboratorio y acelerar sus proyectos de desarrollo de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad