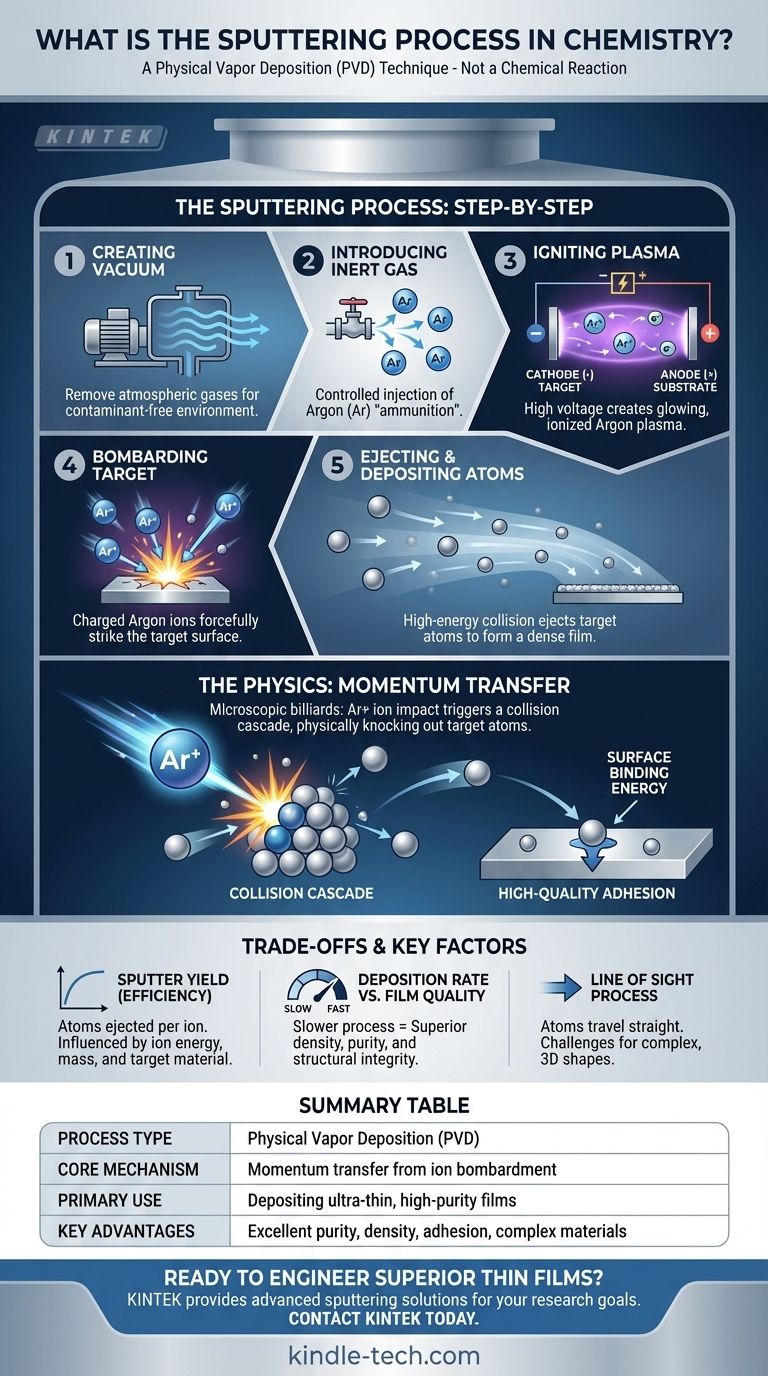

En esencia, la pulverización catódica es una técnica de deposición física de vapor (PVD), no química. Es un proceso altamente controlado que se utiliza para depositar una película ultrafina de un material sobre una superficie, conocida como sustrato. Esto se logra colocando un material fuente (el "blanco" o "target") y el sustrato en un vacío, introduciendo un gas inerte como el Argón, y creando un plasma que bombardea el blanco, desprendiendo físicamente sus átomos para recubrir el sustrato.

La pulverización catódica debe entenderse no como una reacción química, sino como un juego de billar microscópico. Utiliza el momento físico de los iones de gas energizados para desprender átomos de un material blanco, lo que permite la creación de películas delgadas excepcionalmente puras, densas y con enlaces fuertes, con propiedades diseñadas con precisión.

Cómo funciona la pulverización catódica: un desglose paso a paso

El proceso de pulverización catódica se basa en una secuencia de eventos físicos que ocurren dentro de un entorno de vacío controlado. Cada paso es fundamental para la calidad final y las características de la película depositada.

Paso 1: Creación del entorno de vacío

Todo el proceso tiene lugar en una cámara de vacío. Esto es esencial para eliminar gases atmosféricos como el oxígeno y el nitrógeno, que de otro modo contaminarían la película o reaccionarían con los materiales. El vacío asegura que los átomos pulverizados puedan viajar desde el blanco hasta el sustrato sin colisiones no deseadas.

Paso 2: Introducción de un gas inerte

Se introduce en la cámara una pequeña cantidad controlada de un gas inerte, el más común es el Argón (Ar). Este gas no está destinado a reaccionar con los materiales; en cambio, se utilizará como la "munición" para bombardear el blanco.

Paso 3: Ignición del plasma

Se aplica un alto voltaje entre el blanco y el sustrato, actuando el blanco como cátodo (negativo). Este fuerte campo eléctrico arranca electrones de los átomos de Argón, creando un gas ionizado y brillante conocido como plasma. Este plasma es una mezcla de iones de Argón cargados positivamente (Ar+) y electrones libres.

Paso 4: Bombardeo del blanco

Los iones de Argón cargados positivamente son acelerados con fuerza por el campo eléctrico y chocan contra el material blanco cargado negativamente. Impactan la superficie con una energía cinética significativa.

Paso 5: Expulsión y deposición de átomos

Este bombardeo de alta energía desprende físicamente, o "pulveriza", átomos o moléculas individuales del material blanco. Este proceso crea un flujo de vapor de átomos del blanco que viaja a través de la cámara y se deposita sobre el sustrato, construyendo gradualmente una película delgada y uniforme.

La física de la pulverización catódica: una mirada más profunda

Comprender la física subyacente revela por qué la pulverización catódica es una técnica tan potente y precisa para la ingeniería de materiales.

El principio de transferencia de momento

A diferencia de la evaporación, que utiliza el calor, la pulverización catódica se basa puramente en la transferencia de momento. Cuando un ion de Argón energizado golpea el blanco, desencadena una cascada de colisiones dentro de la estructura atómica del material, similar a una bola blanca rompiendo un triángulo de bolas de billar.

Superando la energía de enlace superficial

Un átomo solo se expulsa del blanco si la reacción en cadena de colisiones alcanza la superficie con suficiente energía para superar la energía de enlace superficial, la fuerza que mantiene unidos a los átomos. Este es un efecto puramente mecánico de "expulsión".

El resultado: adhesión de alta calidad

Los átomos pulverizados llegan al sustrato con una energía cinética considerable, mucho mayor que en la evaporación térmica. Esta energía les permite incrustarse ligeramente en la superficie del sustrato, formando una película más densa con una adhesión significativamente más fuerte.

Comprensión de las compensaciones y factores clave

Aunque es potente, la pulverización catódica es un proceso complejo con ventajas y limitaciones específicas que determinan su idoneidad para una aplicación determinada.

Rendimiento de pulverización: la medida de la eficiencia

El rendimiento de pulverización es el número de átomos del blanco expulsados por ion incidente. Esta métrica clave está influenciada por la energía del ion, su masa (gases más pesados como el Xenón pueden ser más eficientes), el ángulo de impacto y la energía de enlace del propio material blanco.

Tasa de deposición frente a calidad de la película

Generalmente, la pulverización catódica es un proceso de deposición más lento en comparación con la evaporación térmica. Sin embargo, este proceso más lento y energético suele dar como resultado películas con densidad, pureza e integridad estructural superiores.

Es un proceso de "línea de visión"

Los átomos pulverizados viajan en una línea relativamente recta desde el blanco hasta el sustrato. Esto hace que sea difícil recubrir uniformemente formas complejas y tridimensionales sin maquinaria sofisticada para rotar o mover el sustrato durante la deposición.

Tomar la decisión correcta para su objetivo

La selección de la pulverización catódica depende totalmente de las propiedades requeridas de la película final. El proceso ofrece un control inigualable, pero conlleva su propio conjunto de consideraciones.

- Si su enfoque principal son las películas densas y de alta pureza: La pulverización catódica es ideal porque preserva la composición exacta del material fuente sin los efectos de destilación fraccionada observados en la evaporación térmica de aleaciones.

- Si su enfoque principal es el recubrimiento con materiales complejos: La pulverización catódica sobresale en la deposición de aleaciones, cerámicas y compuestos que son difíciles o imposibles de fundir y evaporar.

- Si su enfoque principal es la adhesión y durabilidad excepcionales: La alta energía cinética de los átomos pulverizados crea un enlace más fuerte con el sustrato, lo que lo hace perfecto para aplicaciones que requieren recubrimientos robustos.

- Si su enfoque principal es la deposición rápida y de bajo costo: Podría explorar alternativas más sencillas como la evaporación térmica, especialmente para aplicaciones menos exigentes o recubrimientos metálicos simples.

Comprender estos principios le permite aprovechar la pulverización catódica no solo como una técnica de recubrimiento, sino como una herramienta precisa para la ingeniería de materiales a nivel atómico.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Deposición Física de Vapor (PVD) |

| Mecanismo central | Transferencia de momento por bombardeo de iones (p. ej., Argón) |

| Uso principal | Deposición de películas ultrafinas y de alta pureza sobre sustratos |

| Ventajas clave | Excelente pureza, densidad y adhesión de la película, y capacidad para depositar materiales complejos como aleaciones y cerámicas |

¿Listo para diseñar películas delgadas superiores para su laboratorio?

El proceso de pulverización catódica es una herramienta poderosa para crear recubrimientos de alto rendimiento con pureza y adhesión excepcionales. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados, incluidos sistemas de pulverización catódica, para satisfacer las necesidades precisas de los laboratorios de investigación y desarrollo.

Nuestra experiencia garantiza que obtenga la solución adecuada para depositar aleaciones, cerámicas y otros materiales complejos con un control inigualable. Permítanos ayudarle a alcanzar sus objetivos de ingeniería de materiales con equipos fiables y de alta calidad.

Contacte con KINTEK hoy mismo para analizar su aplicación específica y descubrir cómo nuestras soluciones de pulverización catódica pueden mejorar su investigación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición