En el contexto de la deposición de películas delgadas, el rendimiento de pulverización catódica es el número promedio de átomos expulsados de un material objetivo por cada ion energético que golpea su superficie. Es una métrica fundamental que cuantifica la eficiencia del proceso de pulverización catódica. Un mayor rendimiento significa que se elimina más material del objetivo por cada ion, lo que generalmente conduce a una tasa de deposición más rápida.

El rendimiento de pulverización catódica no es una propiedad fija de un material, sino un resultado dinámico de un evento de colisión. Se rige fundamentalmente por la eficiencia de la transferencia de energía entre un ion entrante y los átomos de la superficie del objetivo, lo que está controlado por la energía, la masa, el ángulo del ion y la propia energía de enlace del objetivo.

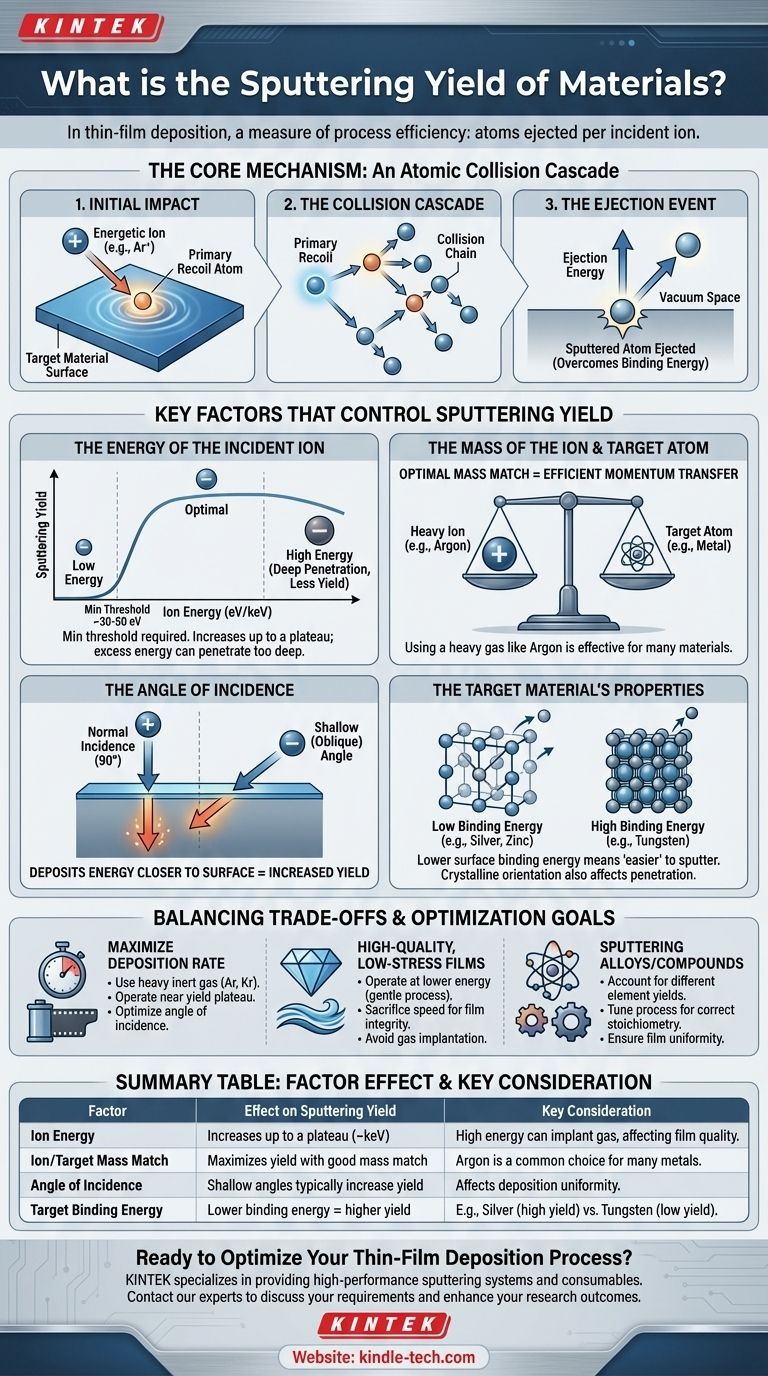

El mecanismo central: una cascada de colisiones atómicas

Para comprender qué controla el rendimiento, primero debe comprender el proceso físico. La pulverización catódica no es una simple colisión de "bolas de billar" donde un ion expulsa un átomo.

El impacto inicial

Cuando un ion positivo (típicamente de un gas como el argón) se acelera y colisiona con el objetivo, transfiere su energía cinética a los átomos de la superficie. Esto crea átomos de retroceso primarios dentro de la red del material.

La cascada de colisiones

Estos átomos de retroceso primarios, ahora energizados, colisionan con otros átomos cercanos, que a su vez colisionan con otros. Esto crea una reacción en cadena, o una cascada de colisiones, que distribuye rápidamente la energía de impacto inicial a través de un pequeño volumen cerca de la superficie.

El evento de eyección

Un átomo se pulveriza, o se expulsa, solo si está ubicado en la superficie misma del objetivo y recibe suficiente energía de la cascada en una dirección que se aleja de la superficie. Esta energía debe ser suficiente para superar las fuerzas que lo mantienen en su lugar.

Factores clave que controlan el rendimiento de pulverización catódica

Varias variables interdependientes determinan la eficiencia de esta transferencia de energía y, por lo tanto, el rendimiento final de pulverización catódica.

La energía del ion incidente

Existe un umbral de energía mínimo, típicamente de 30-50 eV, requerido para superar la energía de enlace del objetivo e iniciar la pulverización catódica.

Por encima de este umbral, el rendimiento generalmente aumenta con una mayor energía iónica. Sin embargo, a energías muy altas (por ejemplo, por encima de unos pocos keV), el rendimiento comienza a estabilizarse o incluso a disminuir porque el ion penetra demasiado profundamente, depositando su energía muy por debajo de la superficie donde no puede contribuir a la expulsión de átomos.

La masa del ion y del átomo objetivo

La eficiencia de la transferencia de momento es crítica. La transferencia máxima de energía ocurre cuando la masa del ion incidente coincide estrechamente con la masa del átomo objetivo.

El uso de un gas de pulverización catódica pesado como el Argón es eficaz para muchos materiales porque su masa proporciona un buen compromiso para una transferencia eficiente de momento a una amplia gama de objetivos metálicos comunes.

El ángulo de incidencia

Los iones que golpean el objetivo en un ángulo poco profundo (oblicuo) tienden a depositar más de su energía más cerca de la superficie. Esto puede aumentar significativamente el rendimiento de pulverización catódica en comparación con los iones que golpean de frente (con incidencia normal), que pueden llevar su energía más profundamente en el material.

Propiedades del material objetivo

La energía de enlace superficial del objetivo es un factor primordial. Esta es la energía que mantiene unidos los átomos. Los materiales con energías de enlace más bajas, como el zinc o la plata, son "más fáciles" de pulverizar y tienen rendimientos más altos que los materiales con energías de enlace muy altas, como el tungsteno.

Para objetivos cristalinos, la orientación de la red cristalina también importa. Si los iones golpean a lo largo de un "canal" abierto en la estructura cristalina, pueden penetrar profundamente con menos colisiones, lo que resulta en un menor rendimiento de pulverización catódica.

Comprender las compensaciones

Simplemente maximizar el rendimiento de pulverización catódica no siempre es el objetivo principal. La elección de los parámetros implica equilibrar factores contrapuestos.

Rendimiento vs. Calidad de la película

Las energías iónicas agresivamente altas que aumentan el rendimiento de pulverización catódica también pueden conducir a la implantación de gas de pulverización (por ejemplo, argón) en la película en crecimiento. Esto puede inducir tensión y afectar negativamente las propiedades eléctricas o mecánicas de la película.

Los límites prácticos de la energía

Aumentar continuamente la potencia (y, por lo tanto, la energía iónica) para obtener un mayor rendimiento produce rendimientos decrecientes. El rendimiento finalmente se estabiliza, y el exceso de energía se convierte en calor, que debe gestionarse para evitar dañar el objetivo o el sistema de pulverización catódica.

Estabilidad del proceso

El propio proceso de pulverización catódica puede alterar la superficie del objetivo con el tiempo, cambiando potencialmente su textura o composición. Esto puede hacer que el rendimiento de pulverización catódica varíe durante una larga ejecución de deposición, afectando la consistencia y la repetibilidad de la película.

Cómo optimizar para su objetivo

Su enfoque para controlar el rendimiento de pulverización catódica debe estar dictado por el resultado deseado para su aplicación específica.

- Si su objetivo principal es maximizar la tasa de deposición: Utilice un gas inerte pesado (como argón o kriptón), opere a un nivel de energía justo antes de que el rendimiento se estabilice y considere optimizar la geometría objetivo-sustrato para aprovechar el ángulo de incidencia.

- Si su objetivo principal es producir películas de alta calidad y baja tensión: Puede ser mejor operar a una energía más baja, sacrificando algo de velocidad de deposición por un proceso más suave con menos riesgo de implantación de gas o daño a la película.

- Si su objetivo principal es pulverizar aleaciones o compuestos: Debe considerar que diferentes elementos en el objetivo pueden tener diferentes rendimientos de pulverización catódica individuales, lo que puede requerir un ajuste cuidadoso del proceso para asegurar que la película depositada tenga la estequiometría correcta.

En última instancia, comprender el rendimiento de pulverización catódica le permite pasar de simplemente ejecutar un proceso a diseñar con precisión el resultado de su deposición de película delgada.

Tabla resumen:

| Factor | Efecto sobre el rendimiento de pulverización catódica | Consideración clave |

|---|---|---|

| Energía del ion | Aumenta hasta una meseta (~keV) | La alta energía puede implantar gas, afectando la calidad de la película. |

| Coincidencia de masa ion/objetivo | Maximiza el rendimiento con una buena coincidencia de masa | El argón es una opción común para muchos metales. |

| Ángulo de incidencia | Los ángulos poco profundos suelen aumentar el rendimiento | Afecta la uniformidad de la deposición. |

| Energía de enlace del objetivo | Menor energía de enlace = mayor rendimiento | Por ejemplo, plata (alto rendimiento) vs. tungsteno (bajo rendimiento). |

¿Listo para optimizar su proceso de deposición de películas delgadas?

Comprender el rendimiento de pulverización catódica es clave para equilibrar la tasa de deposición con la calidad de la película para su aplicación específica. Ya sea que su objetivo sea el máximo rendimiento o la producción de películas de alta pureza y baja tensión, el equipo de laboratorio adecuado es crucial.

KINTEK se especializa en proporcionar sistemas de pulverización catódica de alto rendimiento y consumibles para laboratorios. Podemos ayudarle a seleccionar la configuración ideal para lograr un control preciso sobre su proceso de deposición.

Contacte a nuestros expertos hoy para discutir sus requisitos y descubrir cómo las soluciones de KINTEK pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura