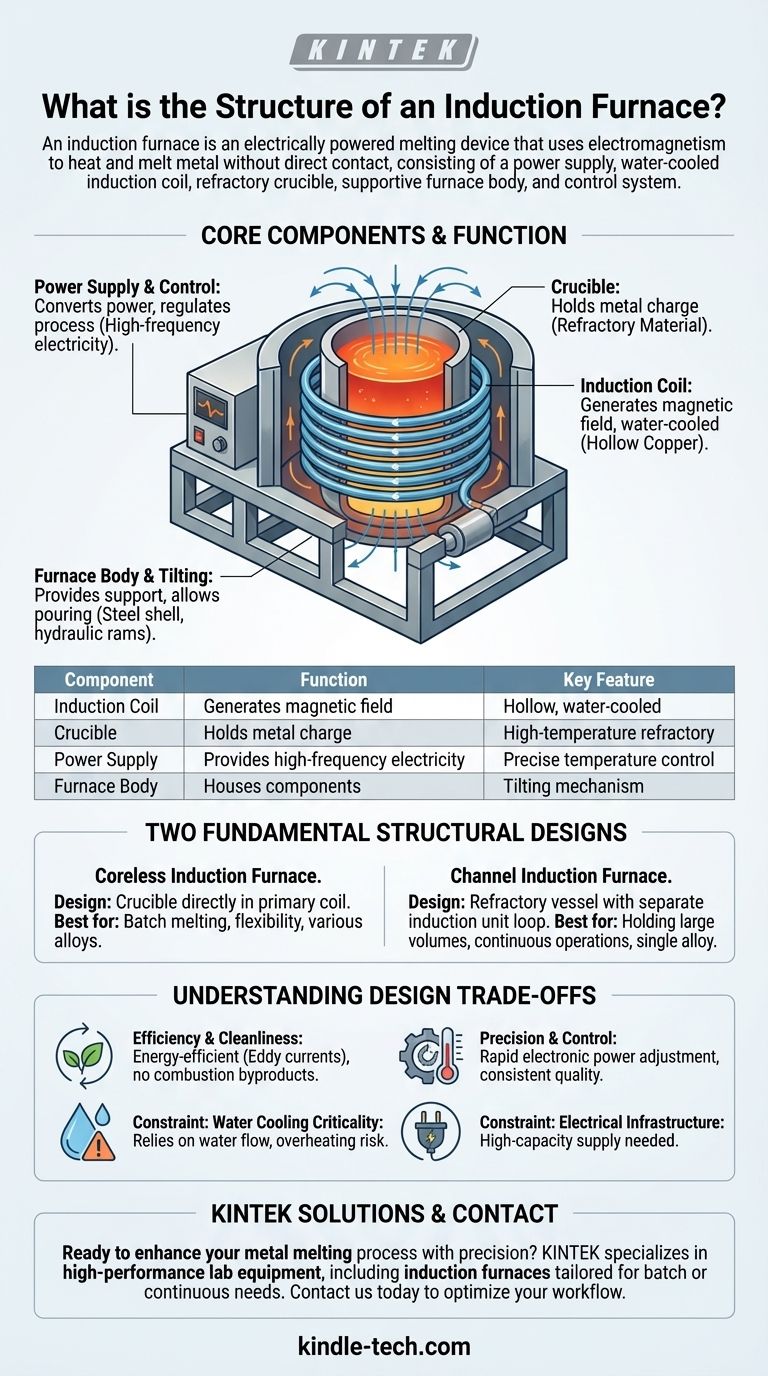

En su esencia, un horno de inducción es un dispositivo de fusión alimentado eléctricamente que utiliza los principios del electromagnetismo para calentar y fundir metal sin contacto directo ni combustión. Su estructura consta de una fuente de alimentación, una bobina de inducción refrigerada por agua, un crisol refractario para contener el metal, un cuerpo de horno de soporte y un sistema de control para gestionar todo el proceso.

La estructura de un horno de inducción está diseñada fundamentalmente para actuar como un transformador eléctrico. La bobina del horno sirve como devanado primario, y la carga de metal dentro del crisol actúa como un devanado secundario de una sola vuelta, que se calienta a través de corrientes generadas internamente.

Los componentes principales y su función

Para entender el horno, primero debemos comprender sus partes individuales y el papel que cada una desempeña en el proceso de fusión. Cada componente es crítico para la eficiencia, seguridad y fiabilidad del sistema.

La bobina de inducción

El corazón del horno es la bobina de inducción. Es una bobina helicoidal típicamente hecha de tubos de cobre huecos de alta conductividad.

Una corriente eléctrica alterna de la fuente de alimentación fluye a través de esta bobina, generando un campo magnético potente y que se invierte rápidamente en el centro del horno.

Fundamentalmente, el agua circula constantemente a través de los tubos de cobre huecos. Esto es esencial para eliminar el inmenso calor residual generado por la corriente eléctrica, protegiendo la bobina de fundirse a sí misma.

El crisol

Dentro de la bobina de inducción se encuentra el crisol. Este es un recipiente cilíndrico, de boca abierta, hecho de materiales refractarios, que son cerámicas diseñadas para soportar temperaturas extremas.

La función principal del crisol es contener la carga de metal sólido y el baño fundido posterior. Debe ser químicamente inerte para evitar contaminar el metal y lo suficientemente fuerte como para soportar las tensiones térmicas y físicas de la operación.

La fuente de alimentación y el sistema de control

La fuente de alimentación es el motor del horno. Convierte la energía eléctrica estándar en la electricidad de alta corriente y frecuencia específica necesaria para alimentar la bobina de inducción. Esta unidad a menudo incluye un transformador, un banco de condensadores y un inversor.

El sistema de control es el cerebro. Utiliza circuitos integrados y sensores para regular la potencia de salida, monitorear los parámetros del sistema y garantizar un funcionamiento seguro. Este sistema proporciona protección contra sobrecorriente, sobretensión y fallas del sistema de enfriamiento, y permite a los operadores lograr un control preciso de la temperatura.

El cuerpo del horno y el mecanismo de inclinación

Todo el conjunto de la bobina y el crisol está alojado dentro de una carcasa o marco de acero rígido. Este cuerpo proporciona soporte estructural.

En muchos diseños, esta carcasa incluye blindaje magnético para evitar que el fuerte campo magnético induzca calor en la propia estructura de soporte, lo que sería ineficiente y peligroso.

El cuerpo del horno suele montarse sobre muñones, que actúan como punto de pivote. Esto permite inclinar todo el horno mediante cilindros hidráulicos, lo que permite verter el metal fundido de forma segura y controlada en una cuchara o molde.

Dos diseños estructurales fundamentales

Si bien los principios básicos siguen siendo los mismos, los hornos de inducción se construyen en dos configuraciones principales, cada una adecuada para diferentes aplicaciones.

El horno de inducción sin núcleo

Este es el diseño más común, especialmente en fundiciones. La estructura es exactamente como se describió anteriormente: un crisol se coloca directamente dentro de la bobina de inducción primaria.

Este diseño es muy eficaz para la fusión por lotes, donde se funde una cantidad específica de metal, se vierte y se repite el proceso. Ofrece una alta densidad de potencia y la flexibilidad para fundir diferentes aleaciones, ya que el crisol se puede vaciar completamente entre fusiones.

El horno de inducción de canal

En un horno de canal, el recipiente principal es simplemente un contenedor revestido de material refractario para contener metal fundido. Adherida al lateral o a la parte inferior hay una unidad de inducción separada.

Esta unidad contiene un núcleo de hierro (como un transformador tradicional) con una bobina de inducción. Un canal de metal fundido del recipiente principal forma un bucle a través de esta unidad, actuando como el circuito secundario del transformador. La corriente inducida en este pequeño bucle calienta el metal, que luego circula de nuevo al baño principal.

Esta estructura es ideal para mantener grandes volúmenes de metal fundido a una temperatura constante o para sobrecalentamiento. Es más eficiente energéticamente para operaciones continuas o semicontinuas con una sola aleación.

Comprendiendo las ventajas y desventajas del diseño

La estructura de un horno de inducción ofrece ventajas distintivas, pero también introduce consideraciones operativas críticas.

Ventaja: Eficiencia y limpieza

Debido a que el calor se genera directamente dentro de la carga de metal a través de corrientes de Foucault (calentamiento Joule), el proceso es extremadamente eficiente energéticamente.

Además, al no haber combustión, el proceso es limpio, no produce humo, cenizas ni subproductos nocivos. Esto simplifica el cumplimiento ambiental y da como resultado una fusión de mayor pureza.

Ventaja: Precisión y control

El sistema de control electrónico permite un ajuste preciso y rápido de la entrada de potencia. Esto brinda a los operadores un control excepcional sobre la velocidad de fusión y la temperatura final, lo que lleva a una calidad metalúrgica consistente.

Restricción: Criticidad de la refrigeración por agua

La dependencia de la estructura de una bobina refrigerada por agua es su principal vulnerabilidad. Cualquier interrupción del flujo de agua de refrigeración mientras el horno está encendido puede hacer que la bobina se sobrecaliente y falle catastróficamente en segundos.

Restricción: Demandas de infraestructura eléctrica

Los hornos de inducción son dispositivos que consumen mucha energía. Su estructura requiere un suministro eléctrico y una conexión a la red robustos y de alta capacidad, lo que representa un requisito de infraestructura significativo para cualquier instalación.

Tomar la decisión correcta para su objetivo

La estructura óptima del horno está dictada enteramente por sus necesidades operativas y objetivos metalúrgicos.

- Si su enfoque principal es la flexibilidad y la fusión por lotes de varias aleaciones: La estructura simple y potente de un horno de inducción sin núcleo es la opción superior.

- Si su enfoque principal es mantener y conservar la temperatura de un baño grande de una sola aleación: La estructura continua y de alta eficiencia de un horno de inducción de canal es más adecuada para la tarea.

Comprender esta relación directa entre estructura y función le permite seleccionar y operar la herramienta adecuada para su aplicación específica.

Tabla resumen:

| Componente | Función | Característica clave |

|---|---|---|

| Bobina de Inducción | Genera campo magnético para calentar metal | Tubos de cobre huecos, refrigerados por agua |

| Crisol | Contiene la carga de metal | Hecho de material refractario de alta temperatura |

| Fuente de Alimentación | Proporciona electricidad de alta frecuencia | Permite un control preciso de la temperatura |

| Cuerpo del Horno | Aloja los componentes y proporciona estructura | A menudo incluye mecanismo de inclinación para el vertido |

¿Listo para mejorar su proceso de fusión de metales con precisión y eficiencia?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para la fiabilidad y resultados superiores. Ya sea que necesite un horno sin núcleo para la fusión por lotes o un horno de canal para operaciones continuas, nuestras soluciones están adaptadas para satisfacer las necesidades específicas de su laboratorio.

Contáctenos hoy para discutir cómo nuestros hornos de inducción pueden optimizar su flujo de trabajo y ofrecer la pureza y el control que sus aplicaciones demandan.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar equipos de fusión por plasma? Maximizar la recuperación de metales y la seguridad

- ¿Cómo funciona el horno de inducción? Una guía para la fusión rápida y limpia de metales

- ¿Por qué es esencial el gas argón de alta pureza como gas de protección durante la fusión por arco de la aleación Ti-6Al-4V?

- ¿Funciona el calentamiento por inducción en materiales no metálicos? El papel fundamental de la conductividad eléctrica

- ¿Cuánto duran los hornos de inducción? Una guía para maximizar la vida útil de su horno

- ¿Cuál es el requisito de consumo de energía para fundir MS/SS? Directrices de expertos para la eficiencia energética

- ¿Por qué se debe mantener la presión de argón en un mínimo de 0.3 atm en un horno de arco de vacío? Asegure la calidad de su acero AFA

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM