En esencia, la pirólisis es el proceso de sobrecalentar materiales en un ambiente completamente desprovisto de oxígeno. No es combustión, sino una descomposición termoquímica que descompone sustancias complejas como biomasa, plásticos o neumáticos en componentes más simples, a menudo más valiosos. Esta transformación nos permite convertir lo que a menudo se considera residuo en productos útiles como combustible líquido, gas combustible y un sólido rico en carbono.

La pirólisis debe entenderse no como un método de eliminación, sino como una tecnología de conversión química. Al aplicar calor sin oxígeno, deconstruye la estructura química de un material, transformándolo en un conjunto distinto de productos sólidos, líquidos y gaseosos.

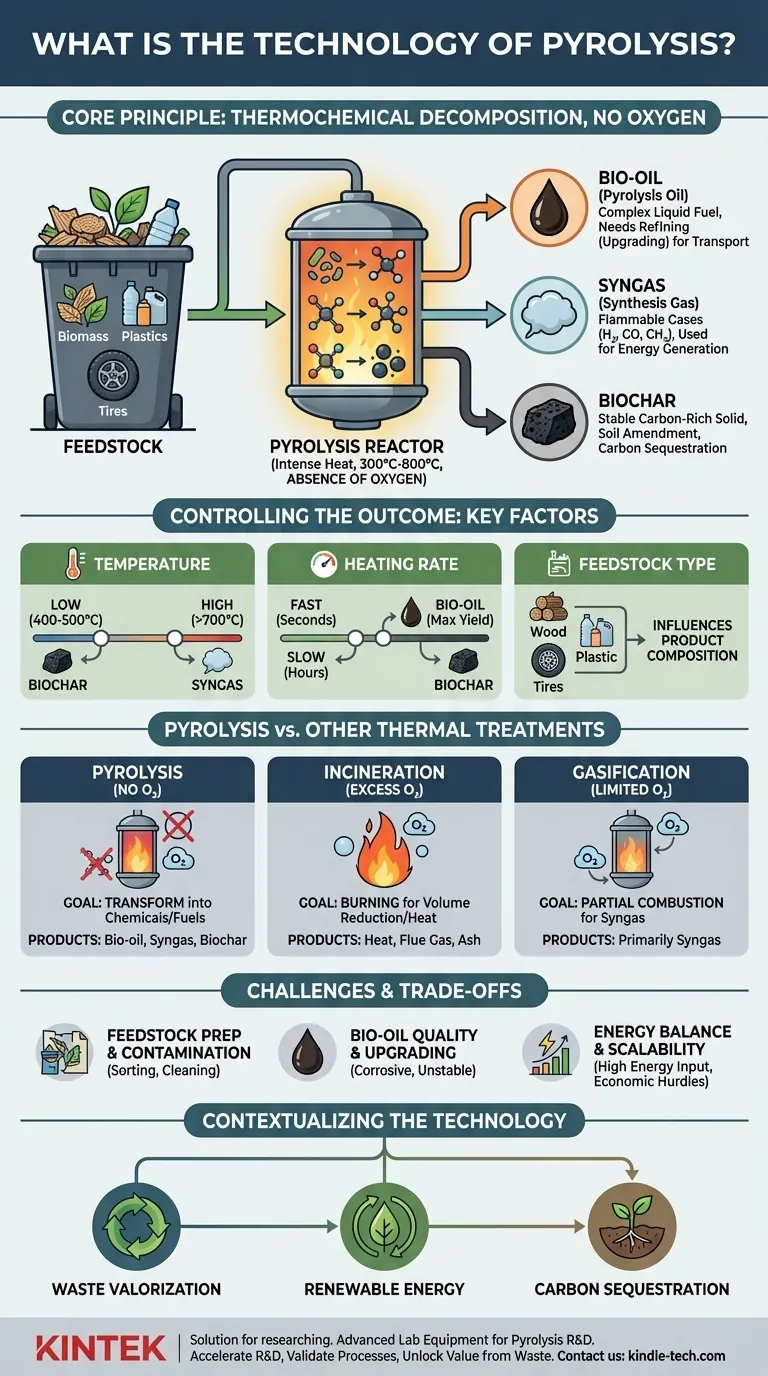

Cómo funciona la pirólisis: una mirada al interior del proceso

Para comprender la tecnología, es esencial entender su principio fundamental, los productos resultantes y los parámetros que controlan el resultado.

El principio fundamental: calor sin oxígeno

La característica definitoria de la pirólisis es la ausencia de oxígeno. Cuando se calienta un material con oxígeno presente, este se combustiona o quema, liberando su energía principalmente como calor y luz y dejando cenizas.

Al eliminar el oxígeno y crear una atmósfera inerte, la pirólisis previene la combustión. En cambio, el calor intenso (que generalmente oscila entre 300 °C y más de 800 °C) rompe los enlaces químicos dentro de la materia prima, creando una nueva mezcla de moléculas más pequeñas.

Los tres productos principales

La descomposición de la materia prima produce consistentemente tres corrientes de productos distintas, cuyas proporciones se pueden manipular.

- Bioaceite (Aceite de pirólisis): Un líquido oscuro y viscoso que es una mezcla compleja de compuestos orgánicos oxigenados. Aunque tiene un alto contenido energético, a menudo es ácido e inestable, y generalmente requiere una mayor refinación (actualización) antes de poder utilizarse como combustible de transporte.

- Gas de síntesis (Syngas): Una mezcla no condensable de gases inflamables, principalmente hidrógeno (H₂), monóxido de carbono (CO), metano (CH₄) y dióxido de carbono (CO₂). Este gas se puede quemar in situ para proporcionar energía para el propio proceso de pirólisis o limpiarse y utilizarse en motores o turbinas.

- Biocarbón (Biochar): Un sólido estable y rico en carbono que es esencialmente una forma de carbón vegetal. El biocarbón es un producto valioso con aplicaciones en la agricultura como acondicionador del suelo, en sistemas de filtración y como método para el secuestro de carbono a largo plazo.

Factores clave que controlan el resultado

Los ingenieros pueden dirigir el proceso para favorecer un producto sobre otro controlando varias variables clave.

- Temperatura: Las temperaturas más bajas (alrededor de 400-500 °C) y un calentamiento más lento tienden a maximizar el rendimiento de biocarbón. Las temperaturas más altas (superiores a 700 °C) favorecen la producción de gas de síntesis.

- Velocidad de calentamiento: La rapidez con la que se calienta la materia prima es fundamental. La pirólisis rápida, que implica un calentamiento muy rápido durante un corto período (unos pocos segundos), está optimizada para producir el mayor rendimiento de bioaceite (hasta un 75% en peso). La pirólisis lenta, que calienta el material durante horas, maximiza el rendimiento de biocarbón.

- Tipo de materia prima: La composición química del material de entrada, ya sea madera, residuos agrícolas, plástico o neumáticos viejos, influye directamente en la composición y calidad de los productos finales.

Pirólisis frente a otros tratamientos térmicos

Comprender lo que la pirólisis no es es tan importante como entender lo que es.

Pirólisis frente a incineración

La incineración es quema. Utiliza un exceso de oxígeno para quemar completamente los residuos, con el objetivo principal de reducir el volumen y recuperar calor. Los productos principales son calor, gases de combustión y cenizas.

La pirólisis, por el contrario, utiliza cero oxígeno. Su objetivo no es destruir el material, sino transformarlo en nuevos productos químicos (aceite, gas, carbón).

Pirólisis frente a gasificación

Esta es una distinción más sutil pero crucial. La gasificación utiliza una cantidad limitada y controlada de oxígeno o vapor. El objetivo es la combustión parcial de la materia prima para maximizar la producción de gas de síntesis.

La pirólisis utiliza cero oxígeno y, por lo tanto, es capaz de producir combustible líquido (bioaceite) en cantidades significativas, lo que la gasificación generalmente no puede hacer.

Comprensión de las compensaciones y los desafíos

Aunque prometedora, la pirólisis no es una solución mágica. Es necesaria una visión clara de sus desafíos para una aplicación adecuada.

Preparación de la materia prima y contaminación

Las corrientes de residuos del mundo real rara vez son puras. Contaminantes como metales, cloro (de los plásticos de PVC) y humedad excesiva pueden alterar el proceso, corroer el equipo y comprometer la calidad de los productos finales. Esto a menudo requiere un pretratamiento y una clasificación costosos y que consumen mucha energía.

Calidad del bioaceite y actualización

El aceite de pirólisis no es un reemplazo "directo" del petróleo crudo. Suele ser corrosivo, químicamente inestable y contiene una gran cantidad de oxígeno, lo que reduce su densidad energética. Hacerlo apto para su uso en motores convencionales requiere un refinamiento significativo y costoso, conocido como actualización.

Balance energético y escalabilidad

Una planta de pirólisis requiere una entrada de energía significativa para alcanzar y mantener sus altas temperaturas de funcionamiento. El proceso solo es viable si el valor energético de los productos es mayor que la energía consumida. Escalar un reactor desde un modelo de laboratorio a una instalación industrial que pueda procesar toneladas de material por día presenta importantes obstáculos de ingeniería y económicos.

Cómo contextualizar la tecnología de pirólisis

Para aplicar este conocimiento, considere cómo la pirólisis se alinea con su objetivo específico.

- Si su enfoque principal es la valorización de residuos: Considere la pirólisis como una herramienta poderosa en una economía circular, capaz de convertir corrientes de residuos de bajo valor (como plásticos o biomasa no reciclable) en productos químicos de mayor valor.

- Si su enfoque principal es la energía renovable: Vea la pirólisis como una vía para crear combustibles líquidos y gaseosos a partir de biomasa, pero tenga en cuenta que el balance energético y la necesidad de actualización del producto son factores críticos para la viabilidad económica.

- Si su enfoque principal es el secuestro de carbono y la salud del suelo: Céntrese específicamente en la pirólisis lenta, que está diseñada para maximizar la producción de biocarbón, una forma estable de carbono que puede mejorar los suelos agrícolas y atrapar el carbono durante siglos.

La pirólisis es una tecnología sofisticada que ofrece una forma de reciclar químicamente los materiales, pero su implementación exitosa depende de una ingeniería cuidadosa, una comprensión clara de la materia prima y un mercado viable para sus productos únicos.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio fundamental | Descomposición termoquímica en ausencia de oxígeno. |

| Productos principales | Bioaceite (combustible líquido), Gas de síntesis (gas combustible), Biocarbón (carbono sólido). |

| Variables clave | Temperatura, velocidad de calentamiento (pirólisis rápida frente a lenta) y tipo de materia prima. |

| Ventaja principal | Transforma los residuos en productos valiosos, posibilitando una economía circular. |

| Desafío principal | El bioaceite requiere actualización; la contaminación de la materia prima y el balance energético son preocupaciones. |

¿Listo para explorar soluciones de pirólisis para su laboratorio?

KINTEK se especializa en equipos de laboratorio avanzados para la investigación y el desarrollo de pirólisis. Ya sea que esté desarrollando nuevos biocombustibles, estudiando la valorización de residuos u optimizando la producción de biocarbón, nuestros sistemas precisos y confiables están diseñados para satisfacer sus necesidades específicas.

Le ayudamos a:

- Acelerar la I+D con equipos que permiten un control preciso de la temperatura y las velocidades de calentamiento.

- Validar procesos con datos fiables para escalar su tecnología desde el laboratorio hasta la planta piloto.

- Desbloquear valor de las corrientes de residuos proporcionando las herramientas necesarias para una conversión química eficiente.

Contáctenos hoy para discutir cómo nuestros equipos de laboratorio de pirólisis pueden apoyar sus objetivos de innovación. Convirtamos su investigación en realidad.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Tamices de laboratorio y máquinas tamizadoras

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es el rango de temperatura de un horno de grafito? Alcance hasta 3000°C para el procesamiento avanzado de materiales.

- ¿Por qué se utiliza un horno de elemento calefactor de grafito de alto vacío para la sinterización de HAp? Lograr recubrimientos puros y de alta unión

- ¿Cuáles son los pasos en la fabricación de grafito? Del coque crudo al material de alto rendimiento

- ¿Qué es el método del horno de grafito? Logre temperaturas ultraaltas con pureza y rapidez

- ¿Cuál es la temperatura de un horno de grafito? Alcanza un calor extremo de hasta 3000 °C