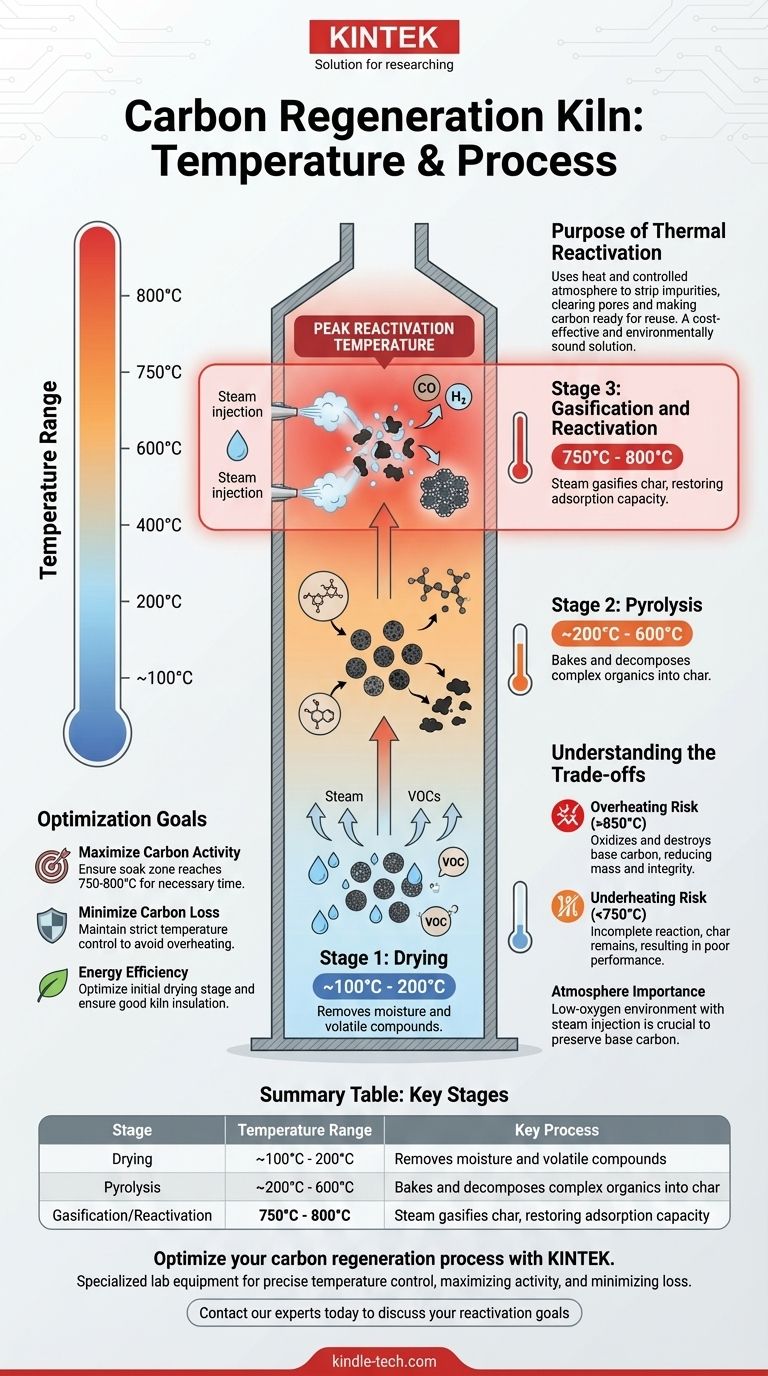

En la práctica, un horno de regeneración de carbón opera en un rango de temperaturas, alcanzando típicamente una temperatura máxima de reactivación entre 750°C y 800°C (1382°F a 1472°F). Esto no es un ajuste único, sino un proceso térmico cuidadosamente controlado con etapas distintas diseñadas para eliminar las impurezas adsorbidas sin destruir el propio carbón.

El principio fundamental de la regeneración del carbón no es simplemente calentar, sino utilizar un perfil de temperatura preciso para impulsar una secuencia de reacciones. La etapa final de temperatura más alta utiliza vapor para gasificar y eliminar los residuos persistentes, lo que restaura la valiosa capacidad de adsorción del carbón.

El propósito de la reactivación térmica

El carbón activado funciona adsorbiendo impurezas en su vasta estructura de poros internos. Con el tiempo, estos poros se saturan y el carbón pierde su eficacia.

El objetivo de un horno de regeneración es utilizar calor y una atmósfera controlada para eliminar estas impurezas, limpiando los poros y dejando el carbón listo para su reutilización. Esta es una solución mucho más rentable y respetuosa con el medio ambiente que desechar y reemplazar el carbón saturado.

Las etapas clave dentro del horno

El recorrido del carbón a través de un horno de regeneración es un proceso de múltiples pasos, y cada zona de temperatura cumple un propósito específico. El proceso generalmente se mueve de temperaturas más bajas a más altas.

Etapa 1: Secado (~100°C - 200°C)

El primer paso es eliminar el agua y la humedad que el carbón ha absorbido. Este calentamiento a baja temperatura también elimina los compuestos orgánicos más volátiles que se adsorbieron durante el servicio.

Etapa 2: Pirólisis (~200°C - 600°C)

A medida que la temperatura aumenta aún más, los compuestos orgánicos más complejos que están fuertemente adsorbidos en el carbón comienzan a descomponerse. Este proceso, conocido como pirólisis o cocción, los descompone en un residuo carbonoso de carbón elemental que permanece dentro de la estructura de poros.

Etapa 3: Gasificación y Reactivación (750°C - 800°C)

Esta es la fase más crítica y de mayor temperatura. En esta "zona de remojo", se inyecta vapor (vapor de agua) en el horno. A estas temperaturas elevadas, el vapor desencadena una reacción química controlada con el residuo carbonoso que queda de la pirólisis.

Esta reacción gasifica el carbón no deseado, convirtiéndolo en monóxido de carbono e hidrógeno gaseoso, que luego salen del horno. Este paso limpia eficazmente los microporos, restaurando las propiedades de adsorción originales del carbón.

Comprendiendo las compensaciones

Lograr una regeneración efectiva requiere un delicado equilibrio. El éxito de todo el proceso depende de un control preciso de la temperatura y la atmósfera.

El riesgo de sobrecalentamiento

Si la temperatura excede el rango óptimo (por ejemplo, por encima de 850°C), el vapor y el calor comenzarán a reaccionar con la propia estructura del carbón activado, no solo con el residuo adsorbido. Esto oxida y destruye el carbón base, reduciendo su masa e integridad estructural, lo que lleva a una pérdida significativa de carbón y mayores costos operativos.

El problema del subcalentamiento

Si el horno no alcanza la temperatura de gasificación necesaria (alrededor de 750°C), la reacción con el vapor será incompleta. El carbón pirolítico permanecerá en los poros, bloqueando los sitios activos. El carbón no se regenerará por completo, lo que resultará en un rendimiento deficiente cuando se vuelva a poner en servicio.

La importancia de la atmósfera

Simplemente calentar el carbón en presencia de aire (oxígeno) haría que se quemara por completo. El proceso se basa en un ambiente con bajo contenido de oxígeno y la inyección controlada de vapor para asegurar que solo el residuo no deseado se gasifique mientras se preserva la valiosa estructura de carbón activado.

Tomar la decisión correcta para su objetivo

Para optimizar su proceso de regeneración, debe alinear sus parámetros operativos con su objetivo principal.

- Si su enfoque principal es maximizar la actividad del carbón: Asegúrese de que la zona de remojo alcance constantemente la temperatura de gasificación objetivo (750°C - 800°C) durante el tiempo de residencia necesario.

- Si su enfoque principal es minimizar la pérdida de carbón: Mantenga un control estricto de la temperatura para evitar el sobrecalentamiento, ya que incluso pequeñas excursiones por encima del objetivo pueden aumentar significativamente la oxidación del carbón base.

- Si su enfoque principal es la eficiencia energética: Optimice la etapa de secado inicial, ya que la eliminación de agua es la parte del proceso que consume más energía, y asegúrese de que el horno esté bien aislado para mantener la estabilidad térmica.

Dominar las distintas etapas de temperatura de la regeneración es clave para restaurar el rendimiento del carbón y maximizar su vida útil.

Tabla resumen:

| Etapa | Rango de temperatura | Proceso clave |

|---|---|---|

| Secado | ~100°C - 200°C | Elimina la humedad y los compuestos volátiles |

| Pirólisis | ~200°C - 600°C | Hornea y descompone compuestos orgánicos complejos en carbón |

| Gasificación/Reactivación | 750°C - 800°C | El vapor gasifica el carbón, restaurando la capacidad de adsorción |

Optimice su proceso de regeneración de carbón con KINTEK.

Nuestro equipo de laboratorio especializado y consumibles están diseñados para ayudarle a lograr un control preciso de la temperatura, maximizar la actividad del carbón y minimizar las pérdidas. Ya sea que se centre en el rendimiento, la eficiencia o la prolongación de la vida útil del carbón, KINTEK tiene las soluciones para las necesidades de su laboratorio.

Contacte hoy mismo a nuestros expertos para analizar cómo podemos apoyar sus objetivos de reactivación.

Guía Visual

Productos relacionados

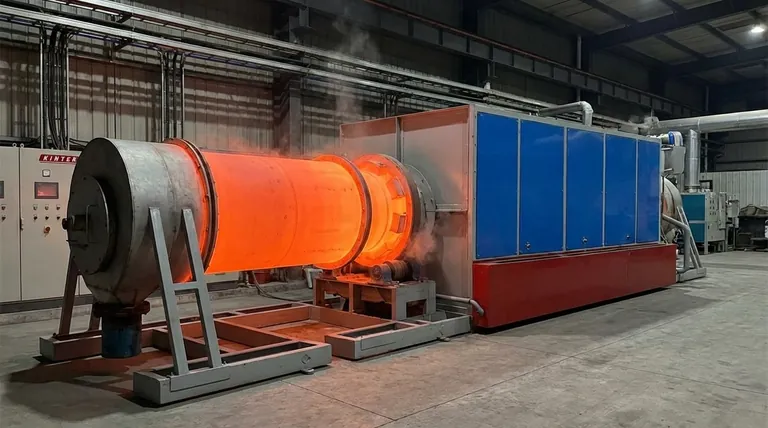

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de atmósfera controlada con cinta de malla

La gente también pregunta

- ¿Qué es la activación térmica del carbón activado? Desbloquea su poder para una purificación superior

- ¿Cuál es la temperatura de calentamiento por pirólisis? Optimice su producción: biocarbón, bioaceite o syngas

- ¿Dónde se utilizan los reactores de lecho fluidizado? Impulsando procesos químicos, de petróleo y energéticos

- ¿Cómo regenerar el carbón activado? Domine el proceso térmico de 3 etapas para ahorrar costes

- ¿Cuál es el proceso del horno rotatorio? Lograr una transformación precisa de materiales industriales

- ¿Cuál es la fuente de calor en un horno rotatorio? Desvelando los secretos del procesamiento térmico eficiente

- ¿Cuál es la temperatura de regeneración del carbón activado? Optimice su proceso con el método adecuado

- ¿Cuál es la aplicación de la pirólisis catalítica? Convertir residuos en biocombustibles y productos químicos de alto valor