Sí, el carbón activado se puede restaurar, pero no de la forma en que la mayoría de la gente piensa. El proceso, conocido como reactivación térmica, es un procedimiento industrial altamente especializado que utiliza calor extremo para quemar los contaminantes atrapados, haciendo que el carbón sea reutilizable. No es un proceso que se pueda realizar en casa.

Si bien es técnicamente posible restaurar el carbón activado, el método requiere equipos de grado industrial y temperaturas que superan los 800 °C (1500 °F). Para casi todos los usos domésticos, de acuarios o comerciales a pequeña escala, el reemplazo es la única opción práctica y segura.

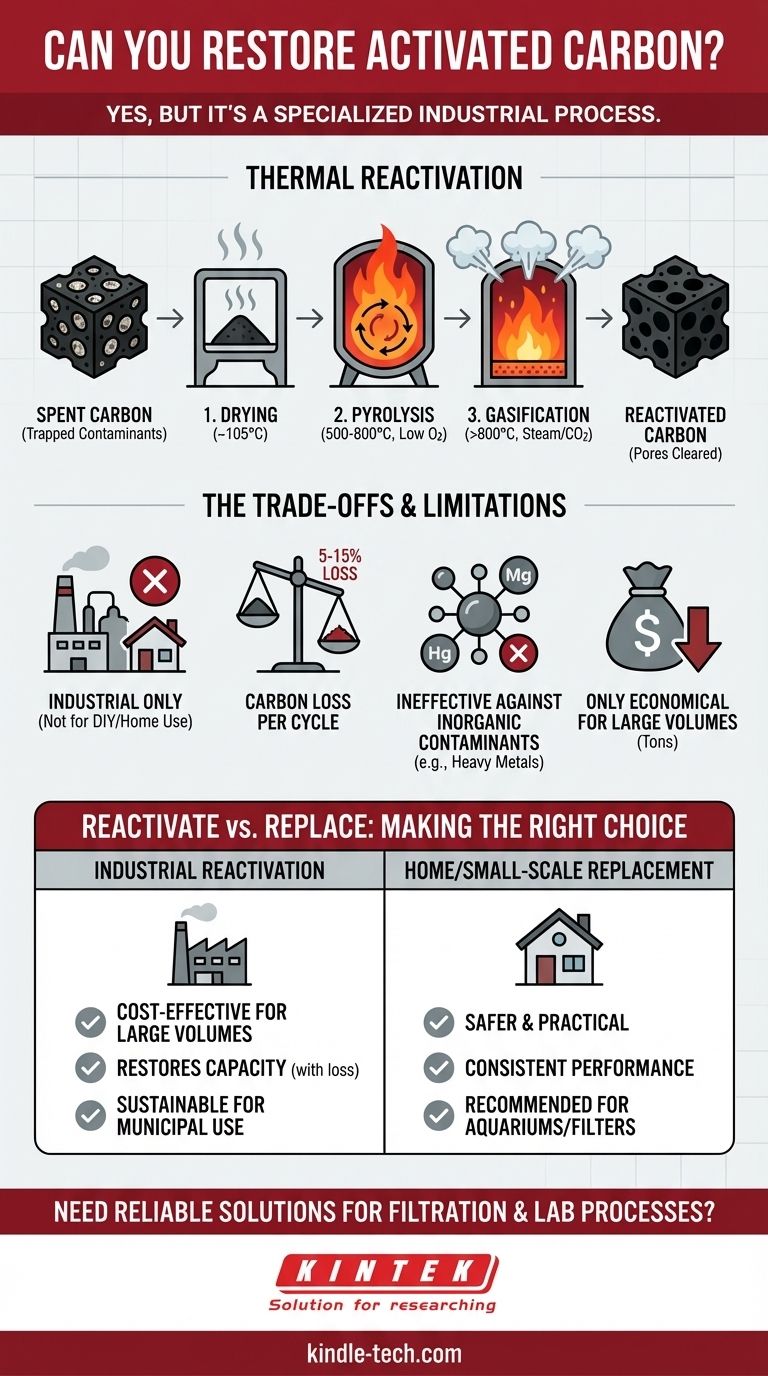

Cómo se restaura el carbón activado: Reactivación térmica

La capacidad del carbón activado para funcionar depende enteramente de su vasta área superficial interna y su estructura porosa, donde atrapa contaminantes mediante un proceso llamado adsorción. La reactivación está diseñada para limpiar estos poros, reiniciando eficazmente el carbón para otro ciclo.

El principio fundamental: Incineración de contaminantes

En esencia, la reactivación implica calentar el carbón gastado en un proceso de varias etapas altamente controlado. El calor intenso está diseñado para descomponer y vaporizar los contaminantes orgánicos que se han adsorbido en la superficie del carbón.

Un proceso industrial de varias etapas

Esto no es un simple proceso de horneado. Se lleva a cabo en grandes hornos rotatorios o verticales e implica varios pasos precisos:

- Secado: Primero se calienta el carbón a unos 105 °C (220 °F) para eliminar toda el agua.

- Pirólisis (Desorción): Luego, la temperatura se eleva a 500-800 °C (930-1500 °F) en un ambiente con poco oxígeno. Esto "hornea" los compuestos orgánicos volátiles sin quemar el carbón en sí.

- Gasificación: Finalmente, la temperatura se aumenta por encima de los 800 °C (1500 °F) a medida que se inyecta vapor o dióxido de carbono. Este paso final y crucial quema cualquier residuo de carbón y reexpone la estructura porosa original del carbón, "reactivándolo".

Por qué funciona este proceso

El paso de gasificación a alta temperatura es lo que realmente restaura el carbón. Elimina selectivamente las moléculas contaminantes residuales y el carbón, limpiando los poros microscópicos y restaurando la inmensa área superficial necesaria para una adsorción efectiva.

Comprendiendo las ventajas y limitaciones

Aunque efectiva, la reactivación térmica es un proceso de rendimientos decrecientes y solo es adecuada para escenarios específicos. Comprender sus limitaciones es clave para tomar una decisión acertada.

Es un proceso industrial, no una tarea de bricolaje

La principal limitación es el equipo. El proceso requiere un control preciso de la temperatura, una atmósfera controlada para evitar que el carbón se convierta simplemente en ceniza, y medidas de seguridad para manejar la desgasificación de los contaminantes vaporizados. Esto no se puede replicar en un horno doméstico o con un soplete.

Pérdida inevitable de carbón

Cada ciclo de reactivación es abrasivo y quema una pequeña cantidad del propio carbón. Típicamente, hay una pérdida del 5-15% del material de carbón con cada ciclo. Esto significa que el carbón no puede restaurarse indefinidamente.

Desafíos específicos de los contaminantes

La reactivación funciona mejor para el carbón que ha adsorbido compuestos orgánicos. Es ineficaz contra contaminantes inorgánicos como los metales pesados, que no se vaporizan y permanecerán en la estructura del carbón, reduciendo permanentemente su eficacia.

Viabilidad económica

Los importantes costos de energía y capital de operar una instalación de reactivación significan que solo es económico para cantidades muy grandes de carbón activado, típicamente medidas en toneladas. Para cantidades más pequeñas, el costo de la reactivación excedería con creces el precio del carbón nuevo.

Tomando la decisión correcta: ¿Reactivar o reemplazar?

La decisión no es cuál método es mejor, sino cuál es apropiado para su aplicación y escala específicas.

- Para operaciones industriales o municipales a gran escala: La reactivación suele ser la solución más rentable y sostenible para gestionar grandes volúmenes de carbón gastado.

- Para uso doméstico (por ejemplo, acuarios, filtros de agua, purificadores de aire): Opte siempre por el reemplazo. Intentar restaurar el carbón en casa es poco práctico, ineficaz y potencialmente peligroso.

- Para uso comercial de pequeña a mediana escala: El reemplazo sigue siendo el procedimiento estándar a menos que esté generando varias toneladas de carbón gastado de forma constante.

En última instancia, conocer la diferencia entre la reactivación industrial y el reemplazo práctico es clave para usar el carbón activado de manera efectiva y segura.

Tabla resumen:

| Aspecto | Reactivación industrial | Intentos caseros/DIY |

|---|---|---|

| Proceso | Tratamiento térmico multietapa (>800°C) | Hornear, hervir o quemar con soplete |

| Eficacia | Restaura la capacidad de adsorción | Ineficaz; puede dañar el carbón |

| Seguridad | Ambiente controlado, maneja la desgasificación | Peligroso; riesgo de incendio y humos tóxicos |

| Rentabilidad | Económico para grandes volúmenes (toneladas) | No económico; el costo excede el del carbón nuevo |

| Mejor para | Uso industrial/municipal a gran escala | No recomendado; se aconseja el reemplazo |

¿Necesita carbón activado o equipo de laboratorio confiable para sus procesos de filtración?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad para garantizar que sus operaciones se desarrollen de manera eficiente y segura. Ya sea que esté gestionando una instalación de reactivación a escala industrial o necesite carbón activado consistente y de alto rendimiento para sus aplicaciones, nuestra experiencia y productos están diseñados para satisfacer sus necesidades.

Permítanos ayudarle a optimizar su proceso. ¡Contacte a nuestros expertos hoy mismo para una solución personalizada!

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuáles son los requisitos para el carbón activado? Adaptación de las propiedades a su aplicación para el éxito

- ¿Cuál es la diferencia entre la gasificación y la pirólisis de biocarbón? Descubra el proceso térmico adecuado para su biomasa

- ¿Cuáles son los factores que afectan la calcinación? Temperatura, Tiempo, Atmósfera y Propiedades del Material

- ¿Cuál es el proceso de pirólisis catalítica? Mejora de biomasa y residuos plásticos en combustible de alta calidad

- ¿Cuáles son las desventajas del proceso de pirólisis? Desafíos clave en energía, costo y estabilidad del producto

- ¿Qué tan caro es operar un horno eléctrico? Calcule sus verdaderos costos de cocción

- ¿Qué es la regeneración térmica del carbón activado? Restaure el rendimiento y reduzca los costos

- ¿La calcinación produce CO2? Comprendiendo el papel de los carbonatos en la descomposición térmica