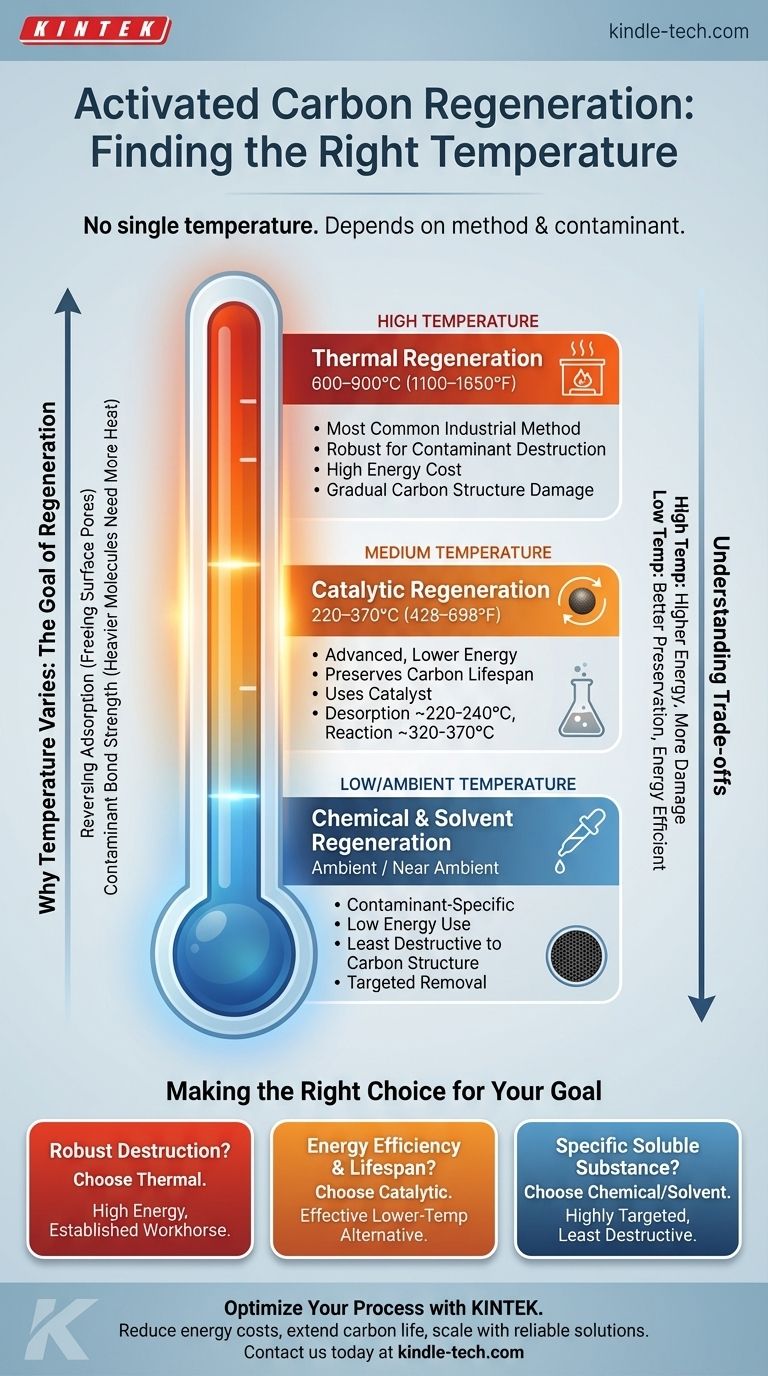

Para la regeneración del carbón activado, la temperatura requerida depende totalmente del método utilizado. Mientras que los métodos avanzados como la regeneración catalítica funcionan en un rango inferior de 220–370°C (428–698°F), el método industrial más común, la regeneración térmica, requiere temperaturas mucho más altas, a menudo superando los 800°C (1472°F).

La conclusión fundamental es que no existe una única temperatura de regeneración. La temperatura correcta está determinada por la tecnología de regeneración elegida, los contaminantes específicos que se eliminan y el equilibrio entre el costo operativo y la preservación de la efectividad a largo plazo del carbón.

Por qué varía la temperatura: El objetivo de la regeneración

Inversión de la adsorción

El carbón activado funciona mediante la adsorción, donde las moléculas contaminantes se adhieren a su vasta área de superficie interna. La regeneración es el proceso de usar energía —típicamente calor— para romper estos enlaces y expulsar los contaminantes, liberando los poros de la superficie para su reutilización.

El papel del contaminante

Diferentes sustancias se retienen en el carbón con diferentes fuerzas de enlace. Los compuestos orgánicos volátiles (COV) ligeros y volátiles a menudo pueden liberarse con menos energía, mientras que las moléculas más pesadas y complejas requieren significativamente más calor para descomponerse y eliminarse.

Métodos clave de regeneración y sus temperaturas

Regeneración térmica

Este es el método más común y robusto utilizado en aplicaciones industriales a gran escala. Implica calentar el carbón en un ambiente bajo en oxígeno, a menudo con vapor.

El proceso generalmente ocurre en un horno de varios pasos a temperaturas muy altas, típicamente entre 600–900°C (1100–1650°F). Este calor intenso es necesario para pirolizar (descomponer térmicamente) los contaminantes orgánicos adsorbidos.

Regeneración catalítica

Esta es una técnica más avanzada diseñada para reducir los altos costos energéticos de la regeneración térmica. Utiliza un catalizador para disminuir la temperatura requerida para descomponer los contaminantes.

Como se señala en estudios técnicos, este proceso opera en un rango mucho más bajo. La desorción del contaminante ocurre alrededor de 220–240°C (428–464°F), y la reacción catalítica subsiguiente para destruirlo ocurre entre 320–370°C (608–698°F).

Regeneración química y con solventes

Para ciertas aplicaciones, la regeneración se puede realizar lavando el carbón con un solvente o un químico que disuelve el contaminante adsorbido. Estos métodos a menudo operan a temperaturas ambiente o cercanas, pero son altamente específicos para el contaminante objetivo.

Comprensión de las compensaciones

El impacto de las altas temperaturas

Aunque es efectiva, el calor intenso de la regeneración térmica daña gradualmente la estructura de poros interna del carbón. Con cada ciclo, una pequeña cantidad del carbón se quema, reduciendo su capacidad general y resistencia mecánica con el tiempo.

El beneficio de las temperaturas más bajas

Los métodos como la regeneración catalítica son más suaves con el carbón activado. Al operar a temperaturas más bajas, preservan mejor la estructura de los poros, lo que resulta en una menor pérdida de material y una vida útil potencialmente más larga para el carbón.

Costos energéticos y operativos

La diferencia en el consumo de energía es significativa. Las altas temperaturas de la regeneración térmica se traducen directamente en mayores costos de combustible, lo cual es un factor importante en su gasto operativo. Los métodos de temperatura más baja son inherentemente más eficientes energéticamente.

Tomando la decisión correcta para su objetivo

La estrategia de regeneración óptima depende totalmente de sus prioridades operativas y la naturaleza de su aplicación.

- Si su enfoque principal es la destrucción robusta de contaminantes a gran escala: La regeneración térmica estándar es el caballo de batalla establecido de la industria, a pesar de su alto consumo de energía.

- Si su enfoque principal es la eficiencia energética y maximizar la vida útil del carbón: La regeneración catalítica proporciona una alternativa efectiva a menor temperatura para contaminantes compatibles.

- Si su enfoque principal es eliminar una sustancia específica y soluble: La regeneración química o con solventes puede ser el método más específico y menos destructivo.

En última instancia, seleccionar la temperatura correcta significa primero seleccionar la tecnología de regeneración correcta para su proceso específico.

Tabla de resumen:

| Método de regeneración | Rango de temperatura típico (°C) | Rango de temperatura típico (°F) | Característica clave |

|---|---|---|---|

| Regeneración térmica | 600–900°C | 1100–1650°F | Alta energía, robusta para escala industrial |

| Regeneración catalítica | 220–370°C | 428–698°F | Menor energía, preserva la vida útil del carbón |

| Regeneración química/con solventes | Ambiente/Cercana al ambiente | Ambiente/Cercana al ambiente | Específica del contaminante, baja temperatura |

Optimice su proceso de regeneración de carbón activado con KINTEK

Elegir la temperatura y el método de regeneración correctos es fundamental para equilibrar los costos operativos, la eficiencia energética y la efectividad a largo plazo de su carbón activado. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados adaptados a sus necesidades específicas de regeneración, ya sea que requiera soluciones térmicas de alta temperatura o sistemas catalíticos energéticamente eficientes.

Nuestra experiencia le ayuda a:

- Reducir los costos de energía con tecnologías de regeneración eficientes

- Extender la vida útil del carbón seleccionando el perfil de temperatura adecuado

- Escalar su proceso con equipos confiables de grado industrial

Mejoremos su estrategia de regeneración juntos. Contacte a nuestros expertos hoy mismo para discutir su aplicación y descubrir cómo las soluciones de KINTEK pueden impulsar la eficiencia y el rendimiento en su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuáles son los principios de un horno rotatorio? Domina la mecánica del procesamiento a alta temperatura

- ¿Cómo regenerar el carbón activado? Domine el proceso térmico de 3 etapas para ahorrar costes

- ¿Qué temperatura se necesita para la porcelana? Una guía para la cocción a Cono 6 y Cono 10

- ¿Se puede restaurar el carbón activado? Comprendiendo el proceso de reactivación industrial

- ¿Qué temperatura tiene un horno de regeneración de carbón? Domine el rango de 650°C-800°C para obtener resultados óptimos