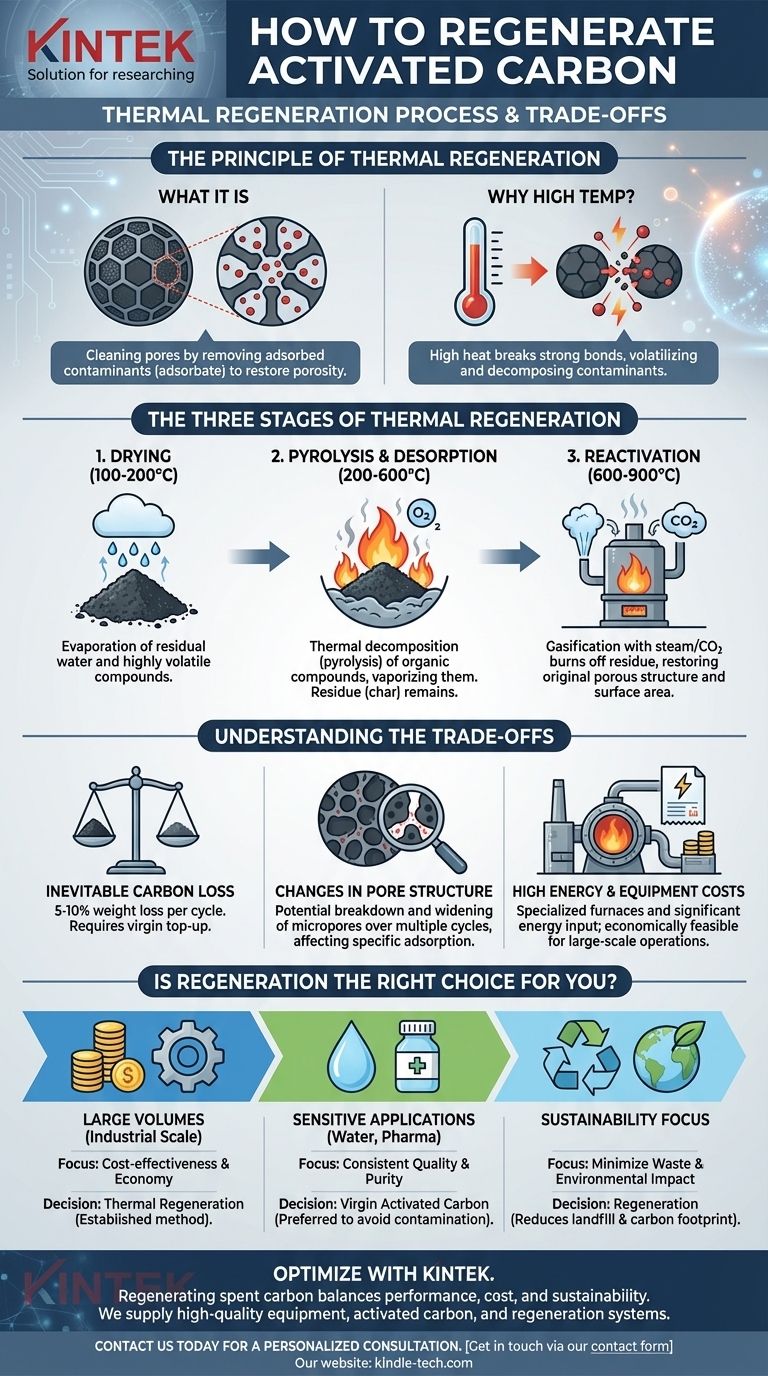

El método más común para regenerar carbón activado es un proceso térmico de alta temperatura diseñado para quemar y destruir los componentes que han sido adsorbidos en su superficie. Este proceso se ejecuta típicamente en tres etapas distintas, cada una involucrando temperaturas progresivamente más altas para restaurar completamente la estructura porosa y la capacidad de adsorción del carbón.

La regeneración de carbón activado es un proceso de reversión de la adsorción para restaurar la efectividad del material. Si bien la regeneración térmica es el estándar de la industria, implica un compromiso entre el coste del proceso y la inevitable pérdida de material y rendimiento con cada ciclo.

El Principio de la Regeneración Térmica

¿Qué es la Regeneración de Carbón Activado?

El carbón activado funciona proporcionando una vasta área de superficie interna, compuesta por millones de poros microscópicos, donde los contaminantes quedan atrapados. Con el tiempo, estos poros se saturan, lo que hace que el carbón sea ineficaz.

La regeneración es el proceso de limpiar estos poros eliminando los contaminantes adsorbidos, conocidos como el adsorbato. El objetivo es restaurar la porosidad del carbón para que pueda ser reutilizado.

Por qué la Alta Temperatura es Esencial

Los enlaces que unen los contaminantes a la superficie del carbón pueden ser fuertes. La regeneración térmica utiliza el calor elevado como mecanismo principal para proporcionar la energía necesaria para romper estos enlaces.

Este proceso esencialmente volatiliza y luego descompone térmicamente los contaminantes adsorbidos dentro de un ambiente controlado, despejando las vías hacia la red de poros interna.

Las Tres Etapas de la Regeneración Térmica

Aunque los detalles pueden variar según el material de carbón original y el tipo de contaminantes, el proceso térmico generalmente sigue tres fases clave.

Etapa 1: Secado

El primer paso implica calentar el carbón gastado a aproximadamente 100-200°C. El propósito principal de esta etapa es evaporar cualquier agua residual retenida dentro de la estructura porosa del carbón.

Algunos de los compuestos orgánicos más altamente volátiles también pueden desorberse y vaporizarse durante esta fase inicial de secado.

Etapa 2: Pirólisis y Desorción

A continuación, la temperatura se aumenta significativamente, típicamente en el rango de 200-600°C, en un ambiente con oxígeno limitado. Esta es la etapa principal de desorción.

El calor hace que los compuestos orgánicos adsorbidos se descompongan (pirólisis) y se vaporicen, liberándolos de la superficie del carbón. Los gases resultantes se eliminan, dejando una capa de residuo carbonizado, o "carbón vegetal", dentro de los poros.

Etapa 3: Reactivación y Gasificación

En la etapa final y más caliente, la temperatura se eleva por encima de los 600°C (a menudo a 800-900°C). Se introduce un agente oxidante, típicamente vapor o dióxido de carbono, en el horno.

Este agente reacciona selectivamente con el residuo carbonizado dejado en la etapa anterior (gasificación), limpiando los poros y restaurando la estructura porosa original. Este paso es crítico para recuperar la alta área superficial que le da al carbón activado su poder de adsorción.

Comprendiendo las Ventajas y Desventajas

La regeneración no es un proceso perfecto. Es esencial comprender las limitaciones y los costes inherentes antes de comprometerse con ella.

Pérdida Inevitable de Carbón

Cada ciclo de regeneración térmica es un proceso agresivo que quema no solo el carbón contaminante, sino también una pequeña cantidad del propio carbón activado.

Esto resulta en una pérdida de material del 5-10% en peso con cada ciclo. El carbón regenerado debe reponerse con material virgen para mantener el volumen requerido.

Cambios en la Estructura de los Poros

Las altas temperaturas también pueden alterar sutilmente la estructura física del carbón. A lo largo de múltiples ciclos, esto puede llevar a una degradación del material, generando más partículas finas y potencialmente ensanchando los microporos.

Este cambio estructural puede reducir la eficacia del carbón para adsorber moléculas objetivo específicas que dependen de un tamaño de poro particular.

Altos Costes de Energía y Equipamiento

La regeneración térmica requiere hornos especializados de alta temperatura (como hornos rotatorios o de solera múltiple) y una entrada de energía significativa para funcionar.

Estos gastos de capital y operativos significan que la regeneración suele ser económicamente viable solo para operaciones industriales a gran escala. Para aplicaciones más pequeñas, reemplazar el carbón gastado suele ser más rentable.

¿Es la Regeneración la Elección Correcta para Usted?

La decisión de regenerar o reemplazar depende completamente de su escala operativa, presupuesto y requisitos de rendimiento.

- Si su enfoque principal es gestionar grandes volúmenes de carbón gastado de manera económica: La regeneración térmica es el método más establecido y rentable para aplicaciones a escala industrial.

- Si su enfoque principal es en aplicaciones sensibles como agua potable o productos farmacéuticos: A menudo se prefiere el uso de carbón activado virgen para garantizar una calidad constante y evitar cualquier riesgo de contaminación de ciclos anteriores.

- Si su enfoque principal es la sostenibilidad y la minimización de residuos: La regeneración ofrece un beneficio ambiental significativo al reducir la eliminación en vertederos y la huella de carbono asociada con la producción de nuevo material.

En última instancia, elegir regenerar carbón activado es una decisión estratégica que equilibra el coste operativo, la responsabilidad ambiental y las demandas de rendimiento de su proceso específico.

Tabla Resumen:

| Etapa | Rango de Temperatura | Proceso Clave | Propósito |

|---|---|---|---|

| 1. Secado | 100-200°C | Evaporación | Eliminar agua y compuestos volátiles |

| 2. Pirólisis y Desorción | 200-600°C | Descomposición térmica (bajo oxígeno) | Vaporizar y descomponer orgánicos adsorbidos |

| 3. Reactivación | 600-900°C | Gasificación (con vapor/CO₂) | Quemar residuos para restaurar la porosidad |

Optimice la gestión de su carbón activado con KINTEK.

La regeneración de carbón gastado es una decisión estratégica que equilibra el rendimiento, el coste y la sostenibilidad. Ya sea que opere a escala industrial y necesite reducir los costes de eliminación, o requiera carbón virgen para aplicaciones sensibles como productos farmacéuticos, KINTEK tiene la solución.

Nos especializamos en el suministro de equipos de laboratorio y consumibles de alta calidad, incluido el carbón activado y los sistemas necesarios para su uso y regeneración efectivos. Nuestra experiencia le ayuda a maximizar la eficiencia y minimizar los residuos.

Contáctenos hoy para discutir sus necesidades específicas y deje que nuestros expertos le guíen hacia la solución más rentable y fiable para su proceso. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es el método de pirólisis para el biocarbón? Desbloqueando la pirólisis lenta para un secuestro de carbono superior

- ¿Cuál es la función principal del horno rotatorio? Potenciando los procesos industriales con precisión a alta temperatura

- ¿Se pueden utilizar reactores para la pirólisis de residuos plásticos? La tecnología central explicada

- ¿Cuáles son los peligros de la pirólisis de plásticos? Comprender los riesgos ambientales y de seguridad

- ¿Cómo se produce biocarbón a partir de biomasa? Domina el proceso de pirólisis para la mejora del suelo y el secuestro de carbono

- ¿Cuál es la temperatura más adecuada para la quema de cemento en el horno rotatorio? Lograr un clínker perfecto a 1450°C

- ¿Cuál es la temperatura que se mantiene en la zona de calcinación de un horno rotatorio? Todo depende de su material

- ¿Cuál es la temperatura de un horno rotatorio? Es un viaje térmico controlado, no un número único