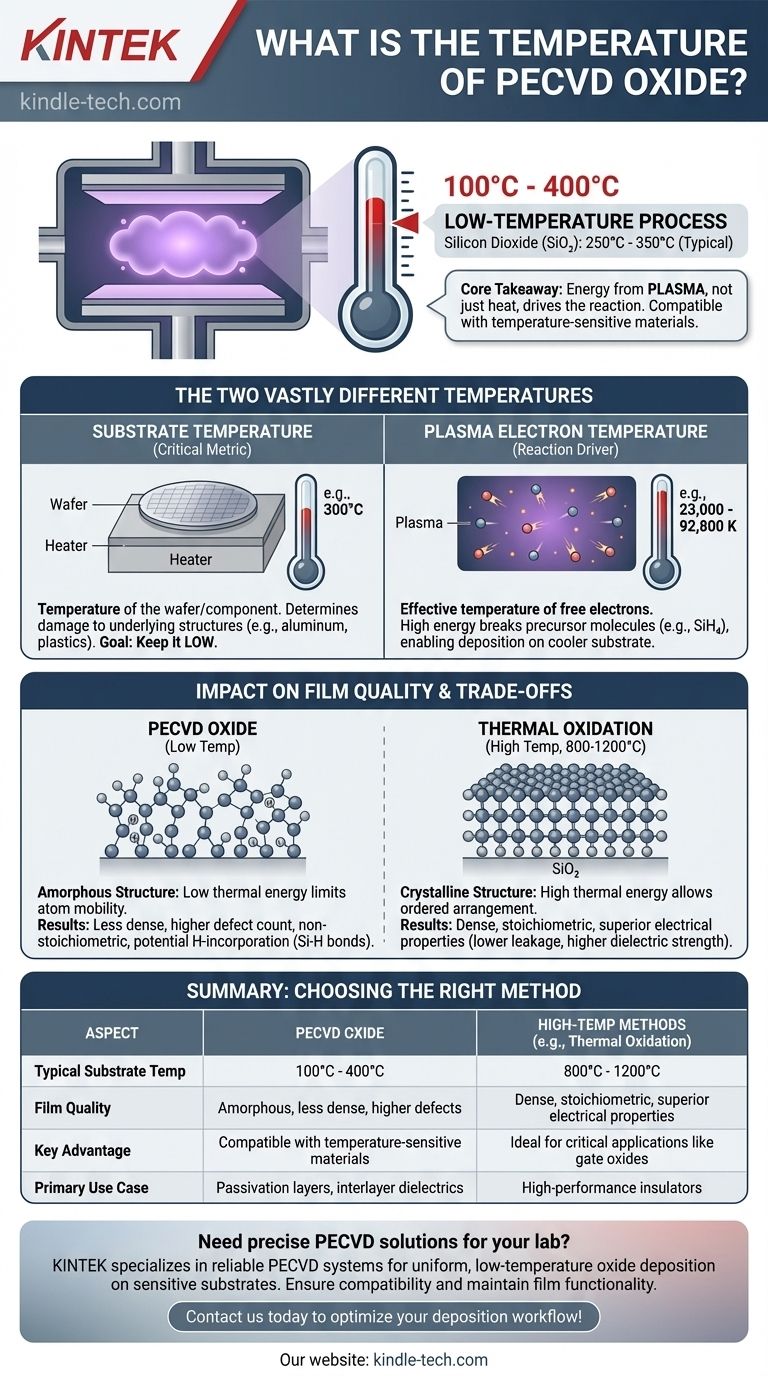

En la práctica, la deposición química de vapor asistida por plasma (PECVD) para películas de óxido es un proceso de baja temperatura, que normalmente opera con una temperatura del sustrato entre 100°C y 400°C. Si bien la temperatura exacta depende de la receta específica y las propiedades deseadas de la película, un rango común para depositar dióxido de silicio es de 250°C a 350°C. Este bajo presupuesto térmico es la razón principal por la que se elige PECVD sobre otros métodos.

La clave es que PECVD utiliza energía de un plasma, no solo calor, para impulsar la reacción química. Esto permite la deposición de películas de óxido funcionales a temperaturas lo suficientemente bajas como para ser compatibles con una amplia gama de materiales subyacentes, aunque esto conlleva una compensación en la calidad de la película en comparación con los métodos de alta temperatura.

El papel de la temperatura en PECVD

Para comprender PECVD, debe distinguir entre dos temperaturas muy diferentes que existen simultáneamente dentro de la cámara de reacción. Confundirlas es un error común pero crítico.

Temperatura del sustrato: la métrica crítica

La temperatura del sustrato (por ejemplo, 300°C) es la temperatura de la oblea o componente sobre el que se está depositando la película. Esta es la temperatura que determina si las estructuras subyacentes, como las interconexiones de aluminio o los plásticos, se dañarán.

La principal ventaja de PECVD es mantener esta temperatura baja. Esto hace posible depositar capas aislantes al final del proceso de fabricación, después de que los componentes sensibles a la temperatura ya hayan sido fabricados.

Temperatura de los electrones del plasma: el impulsor de la reacción

El plasma en sí contiene electrones libres con una energía extremadamente alta. Su temperatura efectiva puede ser de decenas de miles de grados Kelvin (23.000 a 92.800 K, según las referencias).

Estos electrones de alta energía chocan con las moléculas del gas precursor (como el silano, SiH₄), rompiéndolas en fragmentos reactivos. Esta energía del plasma, en lugar de la energía térmica, es lo que permite que la reacción de deposición ocurra en la superficie del sustrato mucho más fría.

Cómo la temperatura afecta la calidad de la película

La temperatura de deposición es una palanca principal que controla las propiedades finales de la película de óxido. El beneficio de "baja temperatura" de PECVD conduce directamente a sus compromisos más significativos.

La estructura de la película PECVD

Debido a que los átomos que llegan a la superficie del sustrato tienen baja energía térmica, tienen movilidad limitada. Esencialmente se "pegan" donde aterrizan, sin la energía para reorganizarse en una red perfecta y ordenada.

Esto da como resultado una película que es amorfa (carece de una estructura cristalina) y a menudo no estequiométrica, lo que significa que la relación de átomos de silicio a oxígeno no es un 1:2 perfecto. También es menos densa que un óxido cultivado térmicamente.

Comparación con métodos de alta temperatura

Métodos como la oxidación térmica (crecimiento de óxido a 800-1200°C) o la CVD de baja presión (LPCVD) (deposición a 400°C o más) utilizan el calor para impulsar la reacción.

Esta alta energía térmica permite que los átomos encuentren sus posiciones ideales, lo que resulta en una película de SiO₂ más densa, más ordenada y estequiométrica. Estas películas tienen propiedades eléctricas superiores, como una menor corriente de fuga y una mayor rigidez dieléctrica, lo que las hace adecuadas para aplicaciones críticas como los óxidos de puerta en transistores.

Entendiendo las compensaciones: calidad vs. compatibilidad

Elegir PECVD es siempre un ejercicio de equilibrio entre la necesidad de un bajo presupuesto térmico y el requisito de calidad de la película. No es un reemplazo universal para otras técnicas de deposición.

El compromiso de calidad

Una película de óxido PECVD es fundamentalmente inferior a un óxido térmico de alta calidad. Su menor densidad y mayor número de defectos la hacen más "permeable" y menos robusta como aislante eléctrico.

Por esta razón, el óxido PECVD se utiliza típicamente para funciones menos exigentes, como una capa de pasivación para proteger el chip del entorno o como un dieléctrico entre capas para aislar los niveles de cableado metálico.

El problema del hidrógeno

Muchas recetas de PECVD utilizan precursores que contienen hidrógeno (por ejemplo, silano). Este hidrógeno puede incorporarse a la película depositada, creando enlaces Si-H.

Estos enlaces pueden ser una fuente de inestabilidad, lo que podría afectar el rendimiento electrónico del dispositivo a lo largo de su vida útil. A menudo se requiere un paso de recocido posterior (calentar la oblea) para expulsar este hidrógeno, lo que añade complejidad y presupuesto térmico al proceso.

Tomar la decisión correcta para su objetivo

La decisión de usar PECVD está impulsada completamente por las limitaciones de su proceso de fabricación y los requisitos de la capa específica que está creando.

- Si su enfoque principal es el dieléctrico de puerta de la más alta calidad: Debe usar oxidación térmica. Sus propiedades eléctricas superiores no son negociables para esta aplicación, a pesar de la alta temperatura.

- Si su enfoque principal es depositar un aislante sobre líneas metálicas existentes u otras capas sensibles a la temperatura: PECVD es la opción correcta y a menudo la única, ya que su baja temperatura del sustrato evita daños.

- Si su enfoque principal es una buena uniformidad de la película en muchas obleas a la vez (procesamiento por lotes) con calidad moderada: LPCVD puede ser un excelente punto intermedio, ofreciendo mejor calidad que PECVD a una temperatura más baja que la oxidación térmica.

En última instancia, comprender la temperatura de PECVD es comprender su propósito principal: permitir la deposición donde las altas temperaturas simplemente no son una opción.

Tabla resumen:

| Aspecto | Óxido PECVD | Métodos de alta temperatura (por ejemplo, oxidación térmica) |

|---|---|---|

| Temperatura típica del sustrato | 100°C - 400°C | 800°C - 1200°C |

| Calidad de la película | Amorfa, menos densa, mayor número de defectos | Densa, estequiométrica, propiedades eléctricas superiores |

| Ventaja clave | Compatible con materiales sensibles a la temperatura (por ejemplo, aluminio, plásticos) | Ideal para aplicaciones críticas como óxidos de puerta |

| Caso de uso principal | Capas de pasivación, dieléctricos entre capas | Aislantes de alto rendimiento donde el presupuesto térmico lo permite |

¿Necesita soluciones PECVD precisas para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando sistemas PECVD confiables que ofrecen una deposición de óxido uniforme y de baja temperatura para sustratos sensibles. Nuestra experiencia garantiza la compatibilidad con su proceso de fabricación manteniendo la funcionalidad de la película. Contáctenos hoy para optimizar su flujo de trabajo de deposición y proteger sus materiales sensibles a la temperatura.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación