En un sentido práctico, la temperatura que experimentarán sus componentes durante un proceso de Deposición Física de Vapor (PVD) suele oscilar entre 70°C y justo por debajo de 400°C (158°F a 750°F). Sin embargo, el concepto de "temperatura" dentro de un plasma PVD es más complejo que un solo número. La verdadera respuesta implica comprender la diferencia entre el calor del material fuente, la energía de las partículas del plasma y la temperatura cuidadosamente controlada de su pieza.

Aunque el material fuente se vaporiza a miles de grados, el proceso PVD es fundamentalmente un método de recubrimiento de baja temperatura y línea de visión. La temperatura crítica es la de su componente (el sustrato), que se controla cuidadosamente para preservar su integridad estructural y sus dimensiones.

Deconstruyendo la "Temperatura" en un Plasma PVD

El término "temperatura del plasma" puede ser engañoso. En el vacío de una cámara PVD, es más preciso considerar tres zonas térmicas distintas, de las cuales solo una afecta directamente a su pieza.

La Temperatura de la Fuente de Vapor (Extremadamente Caliente)

Para crear el vapor de recubrimiento, un material fuente sólido (conocido como blanco) es bombardeado con alta energía. Esto se puede hacer mediante un arco eléctrico o un haz de electrones.

Este proceso calienta el material del blanco hasta su punto de evaporación, que puede ser de miles de grados Celsius, convirtiendo el sólido directamente en un gas.

La Energía de las Partículas del Plasma (Un Promedio Engañoso)

La nube de vapor resultante, o plasma, consiste en diferentes partículas con temperaturas efectivas muy diferentes.

Los electrones en el plasma son extremadamente energéticos y podrían considerarse millones de grados de calor. Sin embargo, los iones y átomos neutros mucho más pesados que formarán el recubrimiento son significativamente más fríos. Una temperatura "promedio" de estas partículas no es una métrica significativa.

La Temperatura del Sustrato (El Único Número Que Importa)

Esta es la temperatura que alcanza su componente —el sustrato— durante el proceso de recubrimiento. Este es el rango de 70°C a 400°C.

Esta temperatura no es un subproducto; es un parámetro crítico del proceso. Se controla y monitorea activamente para asegurar que el recubrimiento se adhiera correctamente sin dañar la pieza.

Por Qué el PVD se Considera un Proceso de "Baja Temperatura"

A pesar del calor extremo en la fuente, el PVD es valorado por ser un proceso de recubrimiento "frío", especialmente en comparación con métodos como la Deposición Química de Vapor (CVD), que puede superar los 1000°C.

Un Entorno de Vacío Controlado

El PVD ocurre en alto vacío, lo que limita severamente la transferencia de calor por convección. El calor se introduce principalmente por los átomos de recubrimiento que se condensan y, en algunos casos, por calentadores radiantes utilizados para llevar el sustrato a la temperatura óptima.

Preservando las Propiedades del Material

Este control preciso de la temperatura es la razón por la que el PVD se puede utilizar en una amplia variedad de materiales. Opera muy por debajo de las temperaturas de templado o recocido de la mayoría de los aceros y aleaciones.

Esto asegura que las piezas mecanizadas con precisión mantengan sus dimensiones críticas, dureza y características de tensión interna después de ser recubiertas.

Comprendiendo las Ventajas y Desventajas

Elegir la temperatura correcta es un equilibrio entre la calidad del recubrimiento y la integridad del sustrato. No siempre es mejor ejecutar el proceso lo más frío posible.

Temperatura vs. Adhesión y Densidad

Generalmente, una temperatura del sustrato más alta (pero aún segura) promueve una mejor adhesión y resulta en una estructura de recubrimiento más densa y uniforme. La energía térmica adicional ayuda a que los átomos depositados se organicen en una película más estable.

Limitaciones del Material del Sustrato

La naturaleza de "baja temperatura" del PVD es relativa. Aunque 400°C es frío para el acero para herramientas, es destructivo para la mayoría de los polímeros y puede afectar negativamente a ciertas aleaciones de aluminio. El material del sustrato dicta el límite superior absoluto de la ventana del proceso.

Calentamiento por Línea de Visión

Dado que el PVD es un proceso de línea de visión, las piezas con geometrías complejas pueden experimentar un calentamiento y un espesor de recubrimiento desiguales. Esto a menudo requiere accesorios giratorios sofisticados dentro de la cámara para asegurar que todas las superficies sean tratadas uniformemente.

Tomando la Decisión Correcta para su Sustrato

La temperatura ideal del proceso PVD está determinada completamente por el material del sustrato y las propiedades deseadas del recubrimiento.

- Si su enfoque principal es recubrir aceros para herramientas endurecidos: Es probable que pueda usar el extremo superior del rango de temperatura (~350-400°C) para lograr la máxima dureza y adhesión del recubrimiento sin afectar el temple del acero.

- Si su enfoque principal es recubrir aluminio u otras aleaciones sensibles: La temperatura del proceso debe mantenerse por debajo de la temperatura de recocido o envejecimiento del material, a menudo en el rango de 150-250°C.

- Si su enfoque principal es recubrir polímeros o plásticos de grado médico: Requerirá un proceso PVD especializado de baja temperatura, que a menudo opera por debajo de 100°C, para evitar cualquier fusión, deformación o desgasificación.

Comprender que la temperatura del sustrato es la variable crítica y controlable le permite especificar el proceso PVD adecuado para sus componentes.

Tabla Resumen:

| Zona de Temperatura del Proceso PVD | Rango Típico | Por Qué Importa |

|---|---|---|

| Fuente de Vapor (Blanco) | Miles de °C | Crea el vapor de recubrimiento |

| Energía de las Partículas del Plasma | Varía (Engañoso) | No es una medida directa del calor en la pieza |

| Sustrato (Su Pieza) | 70°C a 400°C | Crítico: Controlado para preservar la integridad de la pieza |

Asegúrese de que las piezas de precisión de su laboratorio se recubran correctamente sin comprometer sus propiedades. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando el control térmico preciso necesario para procesos PVD exitosos. Nuestra experiencia le ayuda a seleccionar los parámetros correctos para proteger sus sustratos, desde aceros endurecidos hasta aleaciones y polímeros sensibles.

Contacte a KINTEK hoy mismo para discutir sus requisitos específicos de recubrimiento y lograr una adhesión y un rendimiento óptimos.

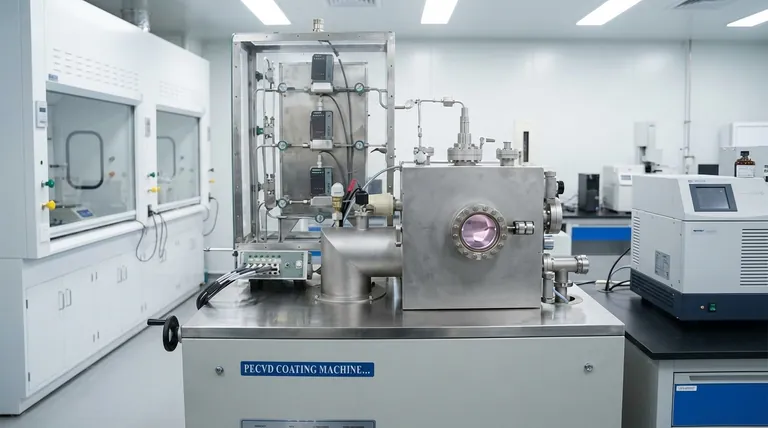

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura