En resumen, no existe una temperatura única para la deposición por evaporación térmica. La temperatura correcta depende completamente del material específico que se está depositando, ya que cada elemento o compuesto requiere una cantidad diferente de calor para evaporarse a una velocidad útil dentro de un vacío.

El objetivo de la evaporación térmica no es alcanzar una temperatura fija, sino calentar un material fuente hasta que logre una presión de vapor suficiente. La temperatura requerida para esto varía drásticamente de un material a otro.

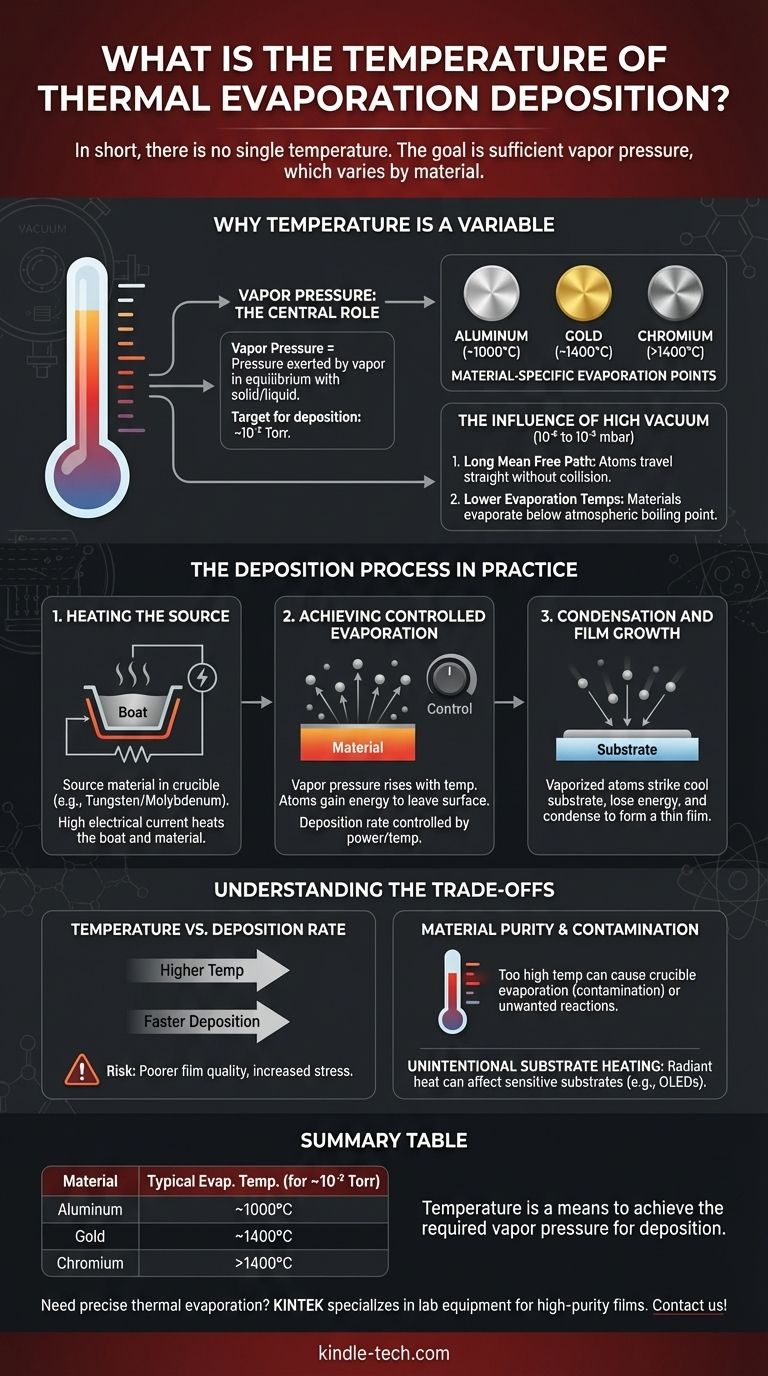

Por qué la temperatura es una variable, no una constante

Pensar en una única temperatura de proceso es un error común. La realidad es que la temperatura es un medio para un fin, y ese fin es la evaporación controlada.

El papel central de la presión de vapor

Todo el proceso depende de una propiedad llamada presión de vapor. Esta es la presión ejercida por un vapor en equilibrio con su fase sólida o líquida.

Para depositar una película, debe calentar el material fuente hasta que su presión de vapor sea significativamente mayor que la presión base de la cámara. Una presión de vapor objetivo típica para la deposición es de alrededor de 10⁻² Torr.

Puntos de evaporación específicos del material

Cada material tiene una relación única entre la temperatura y la presión de vapor.

Por ejemplo, el aluminio debe calentarse a aproximadamente 1000 °C para alcanzar la presión de vapor objetivo para la deposición. En contraste, el oro requiere una temperatura mucho más alta, alrededor de 1400 °C, para evaporarse a una velocidad similar. Materiales como el cromo requieren temperaturas aún más altas.

La influencia del alto vacío

El proceso se realiza en una cámara de alto vacío (típicamente de 10⁻⁶ a 10⁻⁵ mbar) por dos razones críticas.

Primero, el vacío elimina las moléculas de aire, lo que asegura un largo camino libre medio. Esto permite que los átomos evaporados viajen desde la fuente hasta el sustrato en línea recta sin colisionar con los gases de fondo.

Segundo, en el vacío, los materiales pueden evaporarse a temperaturas muy por debajo de su punto de ebullición atmosférico estándar.

El proceso de deposición en la práctica

Comprender la relación entre el calor, el material y el vacío aclara cómo funciona el proceso de principio a fin.

Calentamiento de la fuente

El material fuente, como gránulos o polvo de metal, se coloca en un recipiente llamado crisol o "barco". Este barco a menudo está hecho de un material refractario como el tungsteno o el molibdeno.

Se pasa una corriente eléctrica muy alta a través del barco, lo que hace que se caliente rápidamente debido a su resistencia eléctrica. Este calor se transfiere luego al material fuente.

Lograr una evaporación controlada

A medida que aumenta la temperatura del material fuente, su presión de vapor aumenta exponencialmente. Una vez que la presión de vapor es lo suficientemente alta, los átomos ganan suficiente energía para abandonar la superficie y viajar hacia afuera.

El operador controla la velocidad de deposición ajustando cuidadosamente la potencia suministrada al elemento calefactor, lo que a su vez controla la temperatura de la fuente y su presión de vapor resultante.

Condensación y crecimiento de la película

La corriente de átomos vaporizados viaja a través de la cámara de vacío y golpea el sustrato mucho más frío (la superficie que se está recubriendo).

Al golpear el sustrato frío, los átomos pierden su energía, se condensan de nuevo a un estado sólido y se acumulan gradualmente para formar una película delgada y uniforme.

Comprender las compensaciones

Simplemente aumentar la temperatura no siempre es el mejor enfoque. La elección de la temperatura implica compensaciones críticas que afectan la calidad de la película final.

Temperatura vs. Velocidad de deposición

Una temperatura de fuente más alta conduce a una presión de vapor más alta y, por lo tanto, a una velocidad de deposición más rápida. Si bien esto puede acortar el tiempo del proceso, también puede conducir a una menor calidad de la película, un aumento del estrés y una estructura menos uniforme.

Pureza del material y contaminación

Si la temperatura es demasiado alta, puede hacer que el propio material del crisol se evapore, contaminando la película. También puede causar reacciones indeseables entre el material fuente y el crisol.

Calentamiento involuntario del sustrato

La fuente de evaporación caliente irradia una cantidad significativa de calor. Esta energía radiante puede calentar el sustrato, lo que a menudo es indeseable, especialmente al recubrir materiales sensibles como plásticos o electrónica orgánica (OLED).

Cómo determinar la temperatura adecuada para su proyecto

La configuración de temperatura correcta es una función de su material, su equipo y el resultado deseado. Utilice las tablas de presión de vapor publicadas como guía.

- Si su enfoque principal es depositar un metal estándar (por ejemplo, aluminio): Consulte una tabla de presión de vapor para el aluminio y encuentre la temperatura que corresponde a una presión de vapor de ~10⁻² Torr como punto de partida.

- Si su enfoque principal es lograr una alta pureza de la película: Elija una temperatura que proporcione una velocidad de deposición estable y moderada en lugar de la velocidad más rápida posible para minimizar el riesgo de co-evaporación del elemento calefactor.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura: Utilice la temperatura de fuente más baja posible que aún le dé una velocidad de deposición aceptable y considere usar escudos térmicos o aumentar la distancia entre la fuente y el sustrato.

En última instancia, dominar la evaporación térmica proviene de comprender que la temperatura es la herramienta que se utiliza para controlar la presión de vapor fundamental del material.

Tabla resumen:

| Material | Temperatura de evaporación típica (para ~10⁻² Torr) |

|---|---|

| Aluminio | ~1000°C |

| Oro | ~1400°C |

| Cromo | >1400°C |

La temperatura es un medio para lograr la presión de vapor requerida para la deposición.

¿Necesita una evaporación térmica precisa para sus materiales específicos? KINTEK se especializa en equipos y consumibles de laboratorio, brindando las soluciones exactas para sus desafíos de deposición. Nuestra experiencia garantiza películas de alta pureza y parámetros de proceso óptimos para materiales desde aluminio hasta oro. Contacte a nuestros expertos hoy para discutir su proyecto y lograr resultados superiores en películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Qué es la evaporación térmica en la deposición de películas delgadas? Una guía sencilla para el recubrimiento PVD

- ¿Qué es un ejemplo de evaporación térmica? Creación de recubrimientos reflectantes para faros y más

- ¿Qué es la deposición térmica en vacío? Una guía para crear películas ultrafinas

- ¿Qué es el método de evaporación térmica? Una guía sencilla para la deposición de películas delgadas

- ¿Cuáles son las ventajas y desventajas de la evaporación por haz de electrones? Películas de alta pureza para aplicaciones exigentes

- ¿Cuáles son las desventajas del método de evaporación térmica? Limitaciones clave en pureza y rendimiento

- ¿Cuáles son las desventajas de la deposición de vapor térmico? Limitaciones clave para un recubrimiento uniforme

- ¿Qué es el método de deposición por evaporación? Una guía para el recubrimiento de películas delgadas de alta velocidad