En la práctica, un tipo específico de horno rotatorio indirecto puede operar con una temperatura del tubo del horno de 1200-1300°C para calentar el material en su interior a poco menos de 1150°C. Sin embargo, este es solo un ejemplo. El verdadero rango de temperatura de un horno rotatorio es excepcionalmente amplio porque no es una propiedad fija de la máquina, sino un parámetro definido enteramente por el proceso que está diseñado para realizar, abarcando desde el secado a baja temperatura hasta las reacciones químicas a alta temperatura.

La conclusión central es que un horno rotatorio no tiene un único "rango de temperatura". En cambio, su temperatura de operación es un perfil altamente diseñado —personalizado a lo largo de la longitud del horno— para impulsar una transformación física o química específica en el material que se procesa.

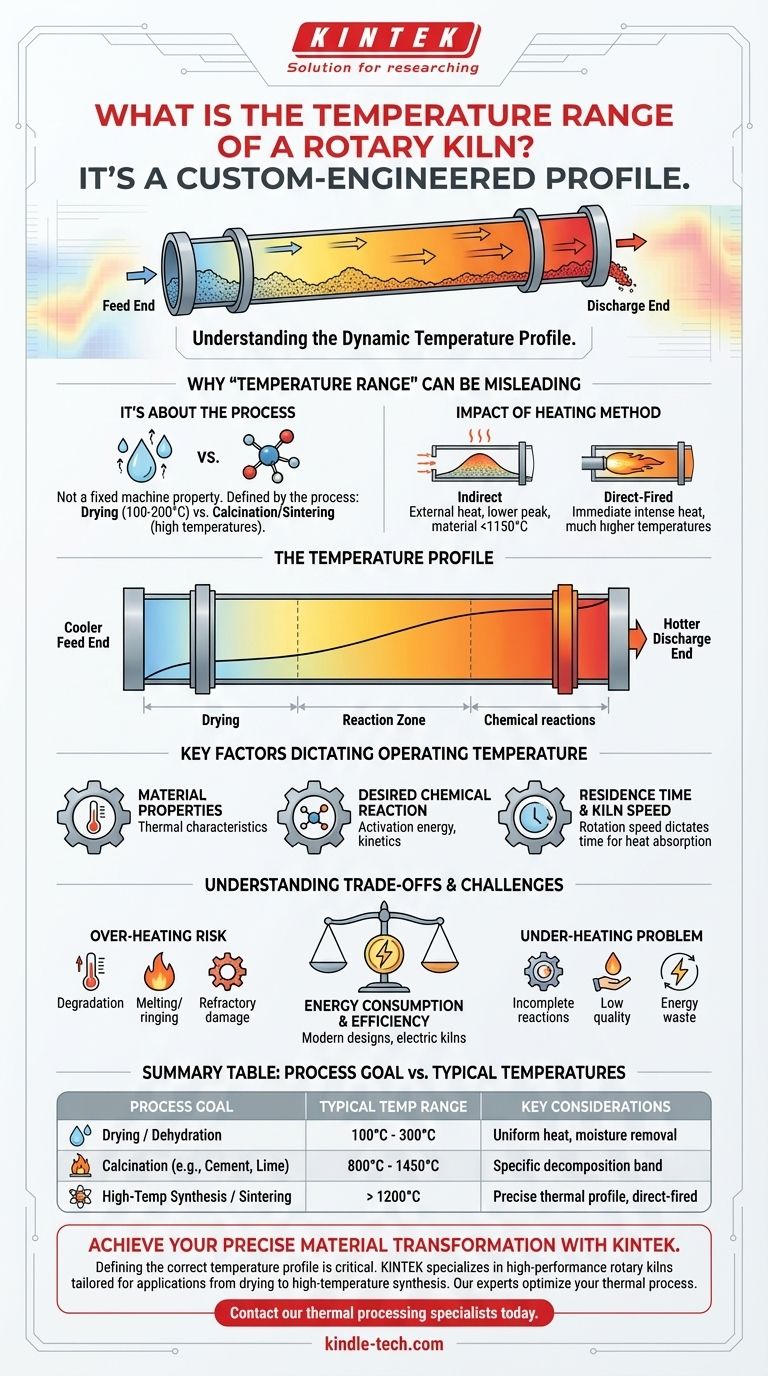

Por qué el "rango de temperatura" puede ser engañoso

Pensar en la temperatura de un horno rotatorio como un número único pasa por alto su principio de diseño fundamental. La temperatura es una variable dinámica adaptada a la tarea específica en cuestión.

Se trata del proceso, no de la máquina

El propósito de un horno rotatorio puede variar desde el secado simple hasta la síntesis química compleja. Cada proceso exige un perfil térmico único.

El secado o la eliminación de humedad pueden ocurrir a temperaturas relativamente bajas (por ejemplo, 100-200°C), mientras que procesos como la calcinación o la sinterización requieren temperaturas extremadamente altas para iniciar reacciones químicas o fusionar partículas.

El impacto del método de calentamiento

La forma en que se introduce el calor afecta drásticamente la temperatura de operación.

Los hornos rotatorios indirectos, donde la carcasa se calienta desde el exterior, a menudo operan con temperaturas de material por debajo de 1150°C. El calor debe transferirse a través de la pared del horno, lo que limita la temperatura máxima.

Los hornos de fuego directo, donde se introduce una llama directamente en el horno en contacto con el material, pueden alcanzar temperaturas mucho más altas, ya que la transferencia de calor es inmediata y más intensa.

La importancia del perfil de temperatura

Un horno rotatorio rara vez opera a una temperatura uniforme. Está diseñado para crear un perfil de temperatura o gradiente a lo largo de su longitud.

El material entra por el extremo más frío y se mueve gradualmente hacia el extremo de descarga más caliente. Esta progresión controlada asegura que el secado, el calentamiento y las reacciones químicas ocurran en la secuencia correcta y durante la duración apropiada.

Factores clave que dictan la temperatura de operación

La temperatura de operación final es el resultado de varias decisiones de ingeniería interconectadas tomadas para optimizar el resultado para un material específico.

Propiedades del material

Las características térmicas de la materia prima son la consideración principal. La temperatura debe ser lo suficientemente alta para lograr el cambio deseado, pero lo suficientemente baja para evitar efectos secundarios no deseados como la fusión, la descomposición o el daño.

Reacción química deseada

El núcleo de muchas aplicaciones de hornos rotatorios es impulsar una reacción química. Estas reacciones a menudo tienen una alta energía de activación, lo que requiere temperaturas de lecho muy específicas y altas por razones cinéticas o termodinámicas.

Tiempo de residencia y velocidad del horno

La velocidad a la que gira el horno dicta el tiempo de residencia, es decir, cuánto tiempo permanece el material en su interior. Una rotación más lenta aumenta el tiempo de residencia, permitiendo que el material absorba más calor a una temperatura dada. La temperatura y la velocidad del horno se ajustan en conjunto para lograr el resultado deseado.

Comprendiendo las compensaciones y los desafíos

El control preciso de la temperatura es fundamental para una producción estable y la calidad del producto. Las desviaciones del rango óptimo pueden causar problemas significativos.

El riesgo de sobrecalentamiento

Si la temperatura es demasiado alta, puede provocar la degradación del producto, la formación de subproductos indeseables o incluso la fusión, lo que puede crear obstrucciones ("anillos") dentro del horno. El calor excesivo también puede dañar el revestimiento refractario interno del horno, lo que conlleva costosos tiempos de inactividad y reparaciones.

El problema del subcalentamiento

Una temperatura insuficiente da como resultado reacciones incompletas y un producto final de baja calidad o inutilizable. Esto afecta directamente la eficiencia del proceso, desperdicia energía y requiere el reprocesamiento del material.

Consumo de energía y eficiencia

Alcanzar y mantener altas temperaturas consume mucha energía. Existe una constante compensación entre la energía térmica necesaria para el proceso y el costo operativo. Los diseños modernos, como los hornos rotatorios eléctricos, ofrecen alternativas a los combustibles fósiles para mejorar la eficiencia y gestionar las emisiones.

Cómo determinar la temperatura adecuada para su proceso

La temperatura ideal está determinada por la química de su material y su objetivo de procesamiento. Requiere un análisis cuidadoso, comenzando por el resultado deseado.

- Si su enfoque principal es el secado o la deshidratación a baja temperatura: Su objetivo es una distribución uniforme del calor y una eliminación eficiente de la humedad, a menudo muy por debajo de los 300°C.

- Si su enfoque principal es la calcinación (por ejemplo, para cemento o cal): Su objetivo será una banda de temperatura específica y alta requerida para iniciar y completar la reacción de descomposición química.

- Si su enfoque principal es la síntesis o sinterización a alta temperatura: Necesitará un horno especializado, probablemente de fuego directo, capaz de crear un perfil térmico preciso que puede superar los 1200°C.

En última instancia, la temperatura del horno rotatorio es una variable controlada con precisión que usted define para lograr la transformación deseada del material.

Tabla resumen:

| Objetivo del proceso | Rango de temperatura típico | Consideraciones clave |

|---|---|---|

| Secado / Deshidratación | 100°C - 300°C | Distribución uniforme del calor, eliminación de humedad |

| Calcinación (ej. Cemento, Cal) | 800°C - 1450°C | Banda específica para la descomposición química |

| Síntesis / Sinterización a alta temperatura | > 1200°C | Perfil térmico preciso, a menudo de fuego directo |

Logre su transformación precisa de materiales con una solución térmica personalizada.

Definir el perfil de temperatura correcto es fundamental para la eficiencia de su proceso y la calidad del producto. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos rotatorios adaptados para aplicaciones desde el secado hasta la síntesis a alta temperatura. Nuestros expertos le ayudarán a seleccionar el horno adecuado para optimizar su proceso térmico específico.

Contacte hoy mismo a nuestros especialistas en procesamiento térmico para discutir sus requisitos de aplicación.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Circulador de Calentamiento de Temperatura Constante de Alta Temperatura, Baño de Agua, Enfriador, Circulador para Baño de Reacción

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad