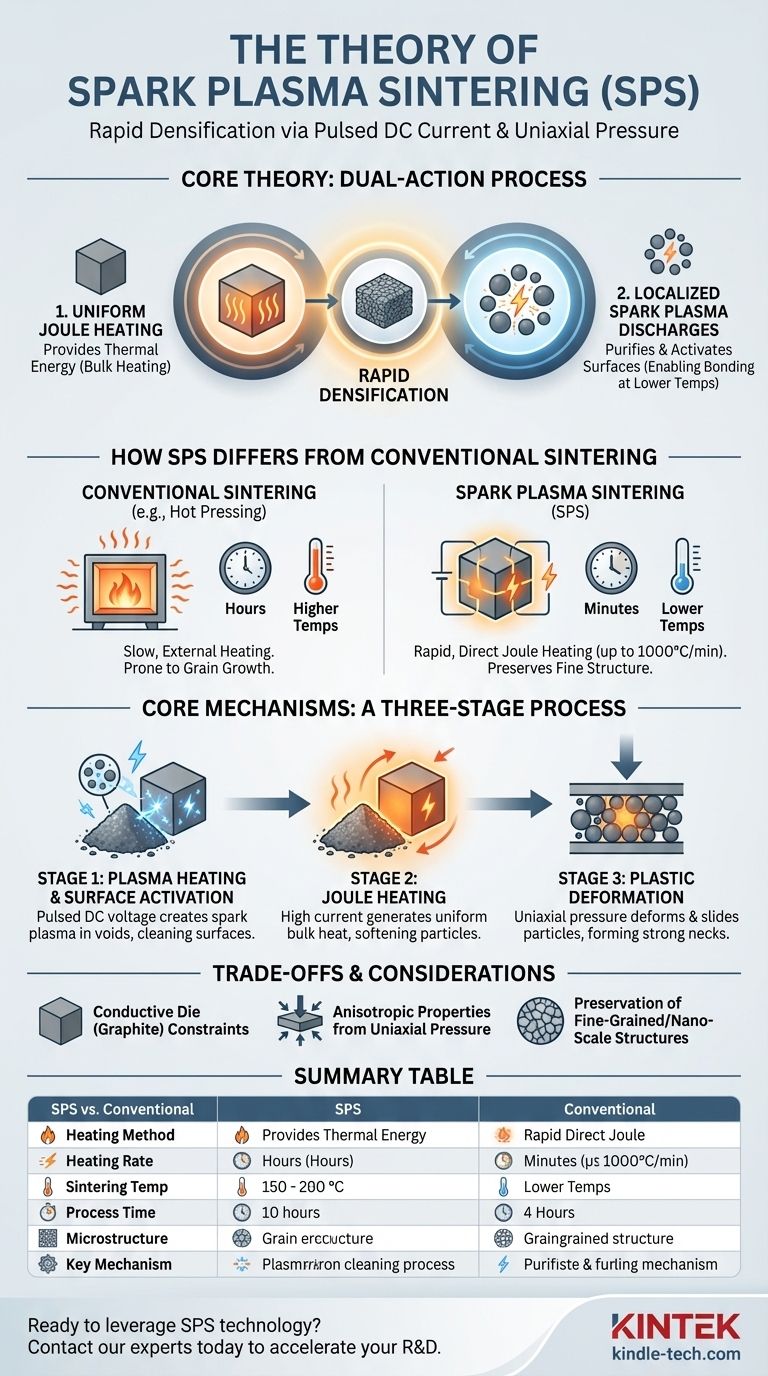

En esencia, la teoría de la sinterización por plasma de chispa (SPS) describe un proceso de consolidación de materiales que utiliza una corriente eléctrica directa pulsada y presión uniaxial para lograr una densificación rápida. A diferencia de la sinterización convencional que depende del calentamiento externo lento, la SPS genera calor directamente dentro del troquel conductor y del material mismo, al tiempo que crea plasma localizado entre las partículas del polvo para acelerar drásticamente el proceso de unión.

La teoría central de la SPS no se trata solo de calentamiento rápido. Es un proceso de doble acción donde el calentamiento por efecto Joule uniforme proporciona la energía térmica para la densificación, mientras que las descargas de plasma de chispa localizadas entre las partículas purifican y activan sus superficies, permitiendo una unión superior a temperaturas más bajas y en menos tiempo.

Cómo se diferencia la SPS de la sinterización convencional

Para comprender la teoría de la SPS, es esencial contrastarla con métodos tradicionales como el prensado en caliente, que también utilizan calor y presión. La diferencia clave radica en el método y la velocidad de entrega de energía.

La fuente de calor

En la sinterización convencional o el prensado en caliente, el calor se genera mediante un elemento calefactor externo y se irradia hacia el interior de la muestra. Este es un proceso relativamente lento y, a menudo, ineficiente.

La SPS, también conocida como técnica de sinterización asistida por campo (FAST), hace pasar una potente corriente eléctrica directamente a través del troquel de grafito y, si el material es conductor, del propio compacto de polvo. Esto genera un calor de Joule instantáneo y uniforme en todo el sistema.

La velocidad y la temperatura

El método de calentamiento directo de la SPS permite velocidades de calentamiento extremadamente rápidas, a veces de hasta 1000 °C/min. Esto acorta todo el proceso de sinterización de muchas horas a solo unos minutos.

En consecuencia, la densificación se logra a temperaturas totales significativamente más bajas, a menudo varios cientos de grados Celsius por debajo de lo requerido para los métodos convencionales.

Los mecanismos centrales: un proceso de tres etapas

Los efectos únicos de la SPS se pueden entender como una secuencia de tres etapas físicas superpuestas que trabajan en conjunto para consolidar el material.

Etapa 1: Calentamiento por plasma y activación de la superficie

Cuando se aplica por primera vez el voltaje de CC pulsado, se produce una descarga en los huecos entre las partículas individuales del polvo. Esto crea bolsas momentáneas y localizadas de plasma de chispa.

Estas chispas pueden alcanzar temperaturas de varios miles de grados Celsius. Este calor intenso y localizado purifica las superficies de las partículas vaporizando los gases adsorbidos y otros contaminantes. Este efecto de "limpieza" activa las superficies, haciéndolas muy receptivas a la unión.

Etapa 2: Calentamiento por efecto Joule

Simultáneamente, la alta corriente eléctrica que fluye a través del troquel conductor y el compacto de polvo genera un calor de Joule inmenso y uniforme.

Este es el mecanismo principal para elevar la temperatura aparente del material. Suaviza las partículas, preparándolas para la consolidación bajo la presión mecánica aplicada.

Etapa 3: Deformación plástica

Con las superficies de las partículas purificadas y el material aparente calentado, se aplica una presión uniaxial externa. Esta fuerza mecánica hace que las partículas ablandadas se deformen y se deslicen unas contra otras.

Esta acción elimina los huecos entre las partículas y fuerza a las superficies activadas a un contacto íntimo, formando "cuellos" metalúrgicos fuertes que conducen a un producto final denso.

Comprensión de las compensaciones y consideraciones

Aunque es potente, la teoría detrás de la SPS también implica varias limitaciones operativas que son fundamentales de entender.

Limitaciones de material y geométricas

El proceso depende de un troquel conductor, que casi siempre es de grafito. Esto impone límites prácticos al tamaño y la complejidad de las formas que se pueden producir. Además, el propio polvo debe ser capaz de soportar los efectos directos de la corriente eléctrica.

Efectos de la presión uniaxial

Debido a que la presión se aplica desde una sola dirección (uniaxial), el material resultante puede tener propiedades anisotrópicas, lo que significa que sus características mecánicas pueden diferir según la dirección de medición.

Preservación de la microestructura

Una de las ventajas más significativas derivadas de la teoría es la preservación de estructuras de grano fino o nanoescala. El tiempo de sinterización extremadamente corto y las temperaturas más bajas evitan el crecimiento de grano que plaga los métodos convencionales de alta temperatura. Esto es fundamental para crear materiales con propiedades mecánicas mejoradas.

Tomar la decisión correcta para su objetivo

La aplicación de la teoría de la SPS depende enteramente de su objetivo final para el material.

- Si su enfoque principal es la velocidad y el rendimiento: La SPS es una tecnología inigualable para producir rápidamente muestras de material denso en un entorno de laboratorio o de producción a pequeña escala.

- Si su enfoque principal es preservar las estructuras a nanoescala: La combinación de baja temperatura y corto tiempo de mantenimiento hace de la SPS la opción ideal para consolidar polvos avanzados nanoestructurados sin destruir sus propiedades únicas.

- Si su enfoque principal es la pureza del material y la unión: El efecto único de limpieza por plasma ofrece un mecanismo de purificación de superficie in situ que puede conducir a interfaces de unión superiores en comparación con otros métodos.

En última instancia, comprender la teoría de la SPS le permite aprovechar su combinación única de fuerzas térmicas, eléctricas y mecánicas para producir materiales avanzados que simplemente no son alcanzables mediante métodos convencionales.

Tabla de resumen:

| Aspecto | Sinterización por plasma de chispa (SPS) | Sinterización convencional |

|---|---|---|

| Método de calentamiento | Calentamiento Joule directo dentro del troquel/polvo | Calentamiento radiante externo |

| Velocidad de calentamiento | Muy alta (hasta 1000 °C/min) | Lenta |

| Temperatura de sinterización | Más baja | Más alta |

| Tiempo de proceso | Minutos | Horas |

| Microestructura | Preserva granos finos/nano | Propenso al crecimiento de grano |

| Mecanismo clave | Activación de superficie por plasma de chispa + calentamiento Joule | Difusión térmica |

¿Listo para aprovechar la tecnología SPS para sus materiales avanzados?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de última generación para la investigación y el desarrollo de materiales. Nuestra experiencia en tecnologías de sinterización puede ayudarle a lograr una densificación rápida, preservar estructuras a nanoescala y mejorar la pureza del material para obtener resultados superiores.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden acelerar sus objetivos de I+D y producción.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar una prensa de sinterización en caliente al vacío para cerámicas de ZnS? Eficiencia y rendimiento óptico explorados

- ¿Qué función cumple la presión aplicada por un horno de prensado en caliente al vacío? Mejora la sinterización de compuestos de Ti-Al3Ti

- ¿Qué papel juega un molde de grafito de alta pureza en el sinterizado por prensado en caliente de aleaciones Cr50Cu50? Lograr alta densidad

- ¿Cuál es el costo de un sistema de sinterización por plasma chispeante? Un desglose detallado de la inversión en SPS

- ¿Cuál es la diferencia entre sinterización y prensado? Una guía de los procesos de metalurgia de polvos

- ¿Cuál es el efecto de la presión durante la sinterización? Lograr mayor densidad y microestructuras más finas más rápido

- ¿Cuáles son las aplicaciones de la sinterización por plasma de chispa? Fabricación de materiales de alto rendimiento con precisión

- ¿Qué es la técnica de prensado en caliente? Cree componentes fuertes y de alta densidad con calor y presión