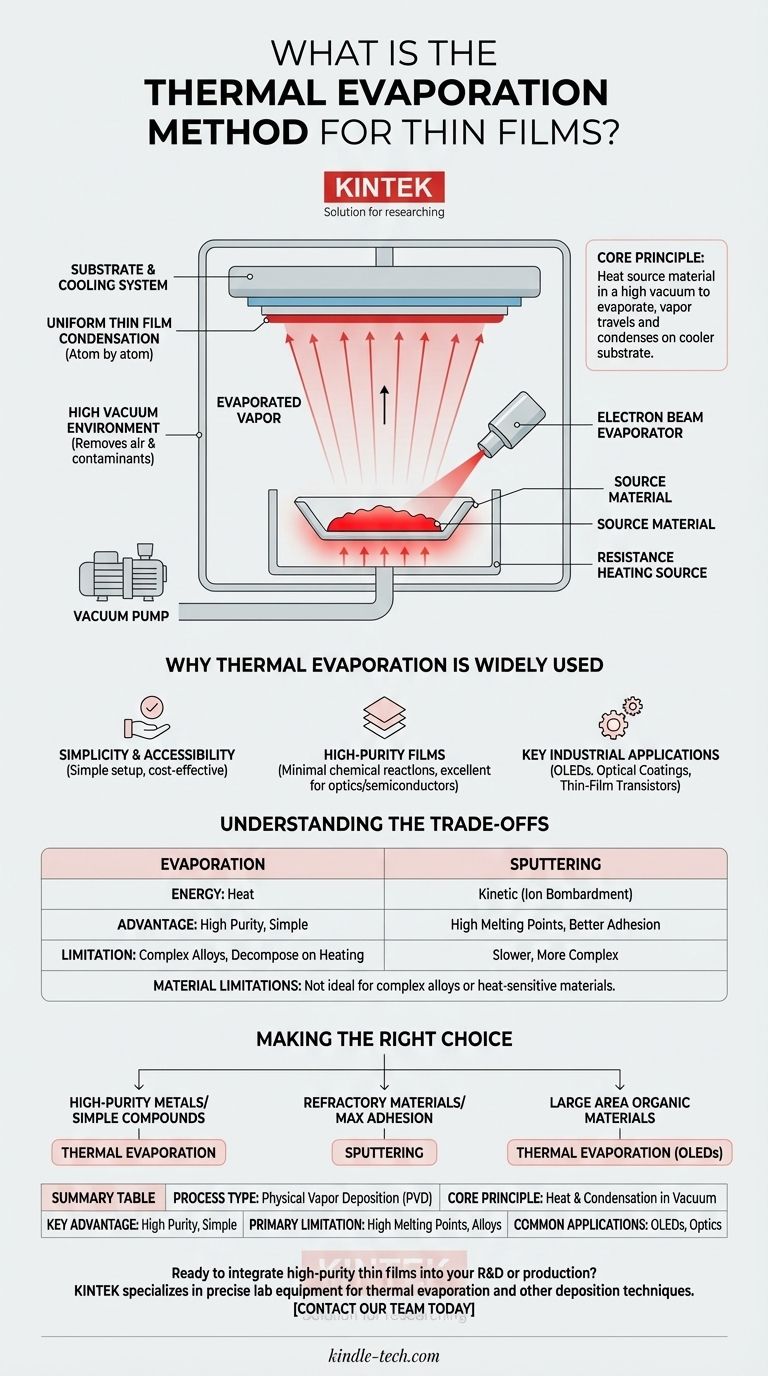

En esencia, la evaporación térmica es un método de deposición física de vapor (PVD) que se utiliza para crear películas delgadas. El proceso implica calentar un material fuente dentro de una cámara de alto vacío hasta que se evapora en forma de gas. Este vapor luego viaja en línea recta y se condensa sobre un sustrato más frío, formando una capa delgada y uniforme del material átomo por átomo.

La clave para comprender la evaporación térmica es su elegante simplicidad: aprovecha la física básica —calentamiento y condensación en un vacío— para lograr un control preciso sobre la creación de películas increíblemente delgadas y de alta pureza, esenciales para la electrónica y la óptica modernas.

La mecánica de la evaporación térmica

Para comprender completamente el método, es mejor desglosarlo en sus componentes fundamentales. Todo el proceso depende de la creación de un entorno muy específico y controlado.

El papel crítico del alto vacío

El proceso debe llevarse a cabo en un entorno de alto vacío. Esto no es negociable por dos razones principales.

Primero, el vacío elimina el aire y otras moléculas de gas. Esto evita que los átomos de la fuente evaporada colisionen con cualquier cosa en su camino hacia el sustrato, asegurando una trayectoria limpia y directa y una deposición uniforme.

Segundo, elimina los contaminantes. Un entorno de vacío previene reacciones químicas no deseadas, como la oxidación, asegurando que la película depositada sea excepcionalmente pura.

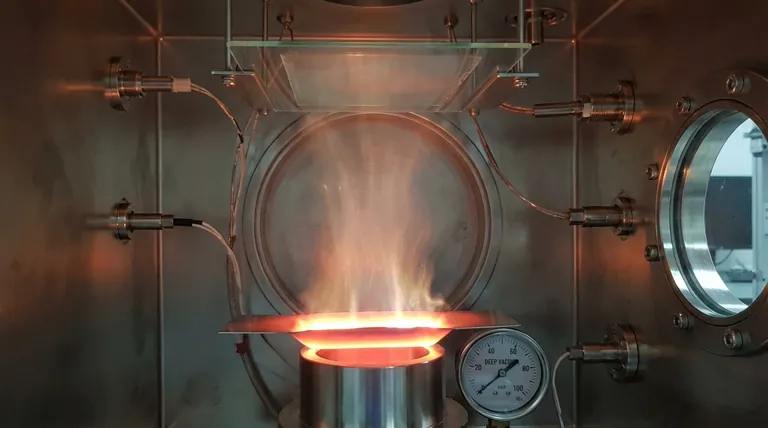

La etapa de calentamiento y vaporización

Para convertir el material fuente sólido en gas, se requiere un calor intenso. Esto se logra típicamente de una de dos maneras.

El calentamiento por resistencia es el método más común, donde se pasa una corriente eléctrica alta a través de un soporte (a menudo llamado "barco") que contiene el material fuente, lo que provoca que se caliente y se evapore.

Alternativamente, se puede utilizar un evaporador de haz de electrones. Este método enfoca un haz de electrones de alta energía sobre el material fuente, derritiéndolo y vaporizándolo con gran precisión.

Deposición sobre el sustrato

Una vez que el material fuente se convierte en vapor, sus átomos o moléculas viajan a través de la cámara de vacío.

Cuando este chorro de vapor golpea la superficie más fría del sustrato (el objeto que se está recubriendo), se enfría rápidamente y se condensa de nuevo en estado sólido. Este proceso de condensación construye la película delgada, capa por capa.

Por qué la evaporación térmica se utiliza ampliamente

La evaporación térmica es una técnica fundamental en la fabricación de películas delgadas debido a sus claras ventajas en contextos específicos.

Simplicidad y accesibilidad

En comparación con métodos PVD más complejos como la pulverización catódica (sputtering), la evaporación térmica suele ser más simple en su configuración y operación. Esto puede convertirla en una solución más accesible y rentable para muchas aplicaciones.

Películas de alta pureza

Debido a que el proceso ocurre en un alto vacío con mínimas reacciones químicas, es excelente para crear películas con niveles de pureza muy altos. Esto es fundamental para los dispositivos semiconductores y los recubrimientos ópticos de alto rendimiento.

Aplicaciones industriales clave

Este método es una piedra angular para la producción de una variedad de tecnologías modernas. Es esencial para la fabricación de diodos orgánicos emisores de luz (OLEDs), transistores de película delgada y las capas ópticas precisas en lentes oftálmicas, espejos y vidrio arquitectónico.

Comprender las compensaciones

Ningún método es perfecto para cada escenario. La verdadera experiencia proviene de comprender no solo lo que hace una herramienta, sino lo que no hace bien.

Comparación con la pulverización catódica (Sputtering)

El principal homólogo de la evaporación térmica en PVD es la pulverización catódica (sputtering). Mientras que la evaporación utiliza calor, la pulverización catódica utiliza energía cinética, bombardeando un objetivo con iones (como argón) para arrancar átomos físicamente.

La pulverización catódica puede depositar materiales con puntos de fusión extremadamente altos que son difíciles de evaporar. También puede producir películas con una adhesión más fuerte al sustrato debido a la mayor energía de los átomos depositados.

Limitaciones del material

La evaporación térmica no es ideal para todos los materiales. Puede ser difícil depositar aleaciones complejas donde diferentes elementos se evaporan a diferentes velocidades. También es menos efectiva para materiales que se descomponen al calentarse.

Una pieza de un rompecabezas más grande

Es importante recordar que la evaporación térmica es una de muchas técnicas de película delgada. Otros métodos, como la deposición química de vapor (CVD), el recubrimiento por centrifugación (spin coating) y la pulverización catódica por plasma, se eligen en función del material específico, el sustrato y las propiedades de película deseadas.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende completamente del material con el que esté trabajando y del resultado deseado para su película delgada.

- Si su enfoque principal es crear películas de alta pureza de metales o compuestos simples con puntos de fusión moderados: La evaporación térmica es a menudo una opción rentable y altamente efectiva.

- Si su enfoque principal es depositar materiales refractarios, aleaciones complejas o lograr la máxima adhesión y densidad de la película: Un proceso de mayor energía como la pulverización catódica es probablemente la opción más adecuada.

- Si su enfoque principal es recubrir áreas grandes con materiales orgánicos para electrónica flexible: La evaporación térmica es un estándar para los OLED, mientras que los métodos basados en soluciones como el recubrimiento por centrifugación se utilizan para muchos compuestos poliméricos.

Comprender los principios fundamentales de cada técnica de deposición es el primer paso para seleccionar el método óptimo para su material y aplicación específicos.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Principio central | Calentar un material en un vacío hasta que se evapore y se condense sobre un sustrato. |

| Ventaja clave | Produce películas de alta pureza; simple y rentable para muchos materiales. |

| Limitación principal | Menos adecuado para materiales con puntos de fusión muy altos o aleaciones complejas. |

| Aplicaciones comunes | Pantallas OLED, recubrimientos ópticos, transistores de película delgada. |

¿Listo para integrar películas delgadas de alta pureza en su I+D o producción? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para la evaporación térmica y otras técnicas de deposición. Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para lograr sus objetivos específicos de material y aplicación. Contacte a nuestro equipo hoy mismo para discutir su proyecto y descubrir la ventaja KINTEK.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

La gente también pregunta

- ¿Cuál es la diferencia entre la pulverización catódica y la evaporación térmica? Elija el método PVD adecuado para su película delgada

- ¿Qué es el proceso de evaporación en semiconductores? Una guía para la deposición de películas delgadas

- ¿Para qué se utiliza la evaporación térmica para depositar? Una guía de metales, compuestos y aplicaciones clave

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento