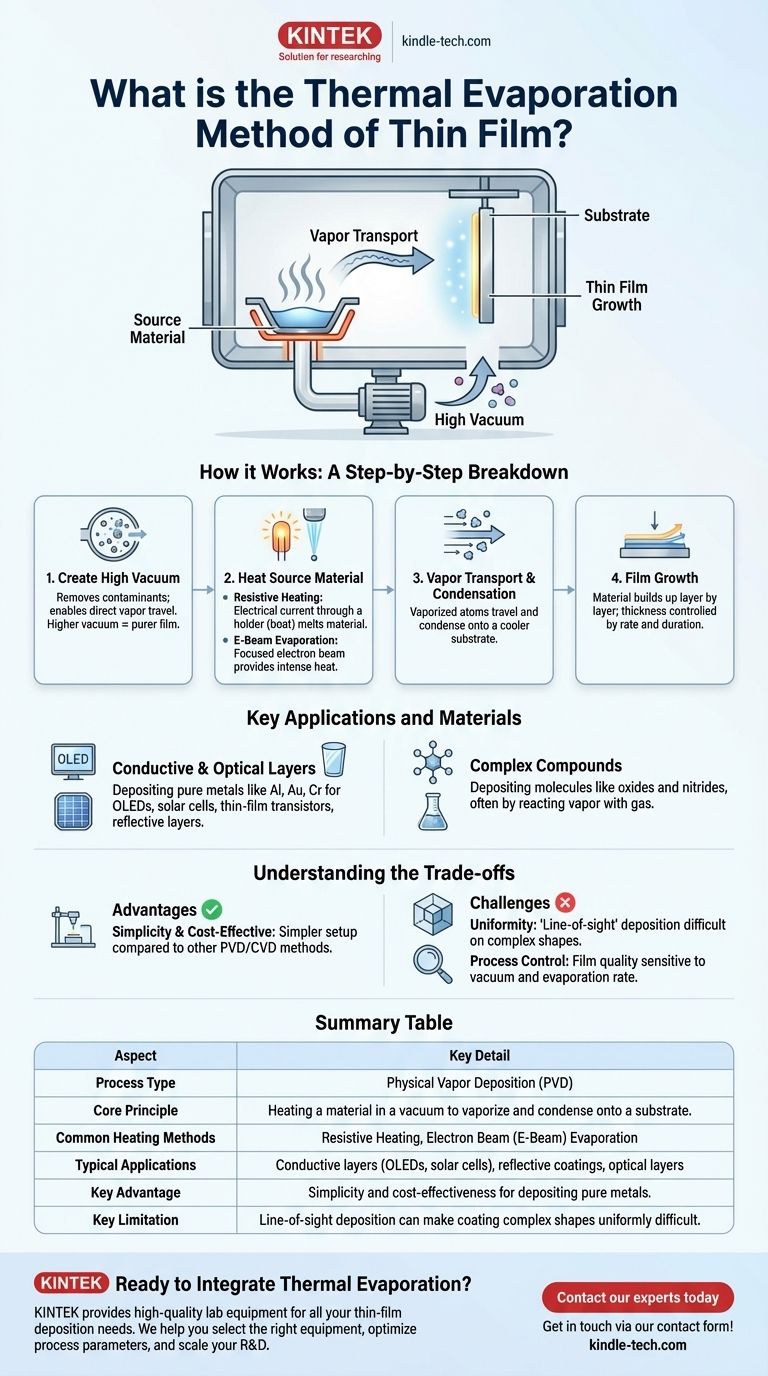

En esencia, la evaporación térmica es una técnica de deposición física de vapor (PVD) utilizada para crear películas ultrafinas. El proceso funciona calentando un material fuente en una cámara de alto vacío hasta que se vaporiza. Estos átomos o moléculas vaporizados viajan a través del vacío y se condensan sobre un objeto objetivo más frío, conocido como sustrato, formando una película delgada y sólida.

La evaporación térmica es un método fundamental y ampliamente utilizado para depositar películas delgadas debido a su relativa simplicidad. Sin embargo, la calidad y pureza de la película resultante dependen en gran medida de un control preciso sobre el entorno de vacío y la velocidad de evaporación del material.

Cómo funciona la evaporación térmica: un desglose paso a paso

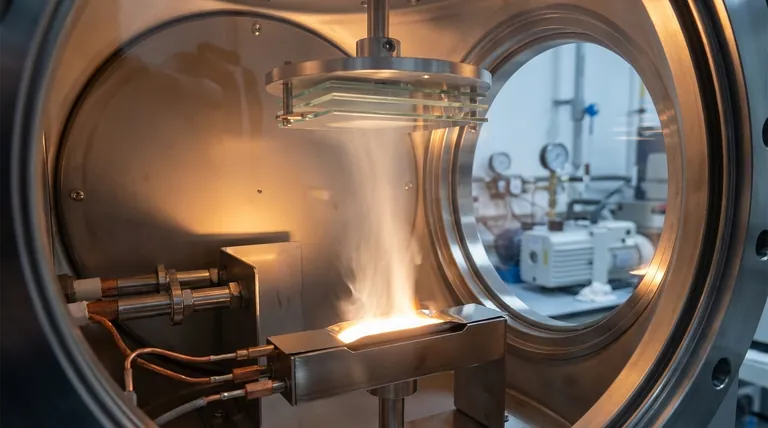

Todo el proceso ocurre dentro de una cámara de vacío sellada y se basa en algunos principios físicos fundamentales.

### El papel crítico del vacío

El proceso comienza creando un alto vacío dentro de la cámara. Esto tiene dos propósitos: elimina el aire y otras moléculas de gas que podrían contaminar la película, y permite que el material fuente vaporizado viaje directamente al sustrato sin chocar con otras partículas. Un mayor grado de vacío asegura una película más pura.

### Calentamiento del material fuente

Para convertir el material fuente sólido en vapor, se aplica calor intenso. Esto se logra típicamente de una de dos maneras:

- Calentamiento resistivo: El material fuente se coloca en un soporte, a menudo llamado "barco" o "cesta", hecho de un material de alta temperatura como el tungsteno. Se hace pasar una fuerte corriente eléctrica a través de este soporte, lo que hace que se caliente y, a su vez, derrita y evapore el material fuente.

- Evaporación por haz de electrones (E-Beam): Un haz de electrones de alta energía se enfoca directamente sobre el material fuente. La intensa energía del haz calienta el material hasta su punto de evaporación. Este método se utiliza a menudo para materiales con puntos de fusión muy altos.

### Transporte de vapor y condensación

Una vez vaporizados, los átomos o moléculas viajan en línea recta desde la fuente a todo lo que hay dentro de la cámara. Cuando esta corriente de vapor golpea el sustrato más frío, se enfría y condensa rápidamente, volviendo a un estado sólido.

### Crecimiento de la película

A medida que se evapora más material, este se condensa continuamente en el sustrato, acumulándose capa por capa para formar una película delgada sólida. El espesor final se controla mediante la velocidad de evaporación y la duración del proceso.

Aplicaciones y materiales clave

La evaporación térmica es valorada por su versatilidad en la deposición de una amplia gama de materiales para diversas aplicaciones de alta tecnología.

### Creación de capas conductoras y ópticas

Este método es ideal para depositar metales puros como aluminio, oro y cromo. Estas capas a menudo sirven como contactos eléctricamente conductores en dispositivos como pantallas OLED, celdas solares y transistores de película delgada. También se utiliza para crear capas reflectantes en vidrio y otras superficies.

### Deposición de compuestos complejos

Si bien es excelente para elementos puros, la evaporación térmica también se puede utilizar para depositar moléculas como óxidos y nitruros. Esto se logra evaporando el material fuente y permitiendo que reaccione con una cantidad controlada de gas (como oxígeno o nitrógeno) dentro de la cámara, o evaporando directamente el compuesto en sí.

Comprendiendo las ventajas y desventajas

Ningún método es perfecto para cada escenario. Comprender las ventajas y limitaciones de la evaporación térmica es clave para usarla de manera efectiva.

### La ventaja de la simplicidad

En comparación con otros métodos de PVD o deposición química de vapor (CVD), la evaporación térmica es a menudo más simple en su configuración y operación. Esto puede convertirla en una solución más rentable para muchas aplicaciones.

### El desafío de la uniformidad

Debido a que el vapor viaja en una "línea de visión" recta desde la fuente, recubrir formas complejas y tridimensionales de manera uniforme puede ser difícil. Las áreas que no están directamente en el camino del vapor recibirán poco o ningún recubrimiento. Esto se puede mitigar parcialmente girando el sustrato durante la deposición.

### Sensibilidad al control del proceso

La calidad final de la película es altamente sensible a los parámetros del proceso. Un vacío de baja calidad introducirá impurezas. Una tasa de evaporación inconsistente puede conducir a una película mal estructurada. Del mismo modo, una superficie de sustrato rugosa o contaminada resultará en una deposición no uniforme.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende completamente de los requisitos de su proyecto en cuanto a material, calidad y costo.

- Si su enfoque principal es la deposición rentable de metales simples: La evaporación térmica resistiva es una excelente y sencilla opción para aplicaciones como electrodos básicos o recubrimientos reflectantes.

- Si necesita depositar materiales de alto punto de fusión o requiere tasas de deposición más altas: La evaporación por haz de electrones (E-beam) proporciona la energía y el control necesarios que el calentamiento resistivo estándar podría no ofrecer.

- Si su objetivo es la máxima pureza y conformidad de la película en formas complejas: Es posible que deba investigar técnicas más avanzadas como la pulverización catódica (sputtering) o la deposición de capas atómicas (ALD), que ofrecen un control superior.

Al comprender estos principios fundamentales, puede aprovechar eficazmente la evaporación térmica para lograr las características precisas de la película que requiere su proyecto.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Principio fundamental | Calentar un material en vacío para vaporizarlo y condensarlo sobre un sustrato. |

| Métodos de calentamiento comunes | Calentamiento resistivo, evaporación por haz de electrones (E-Beam) |

| Aplicaciones típicas | Capas conductoras (OLED, celdas solares), recubrimientos reflectantes, capas ópticas |

| Ventaja clave | Simplicidad y rentabilidad para depositar metales puros. |

| Limitación clave | La deposición en línea de visión puede dificultar el recubrimiento uniforme de formas complejas. |

¿Listo para integrar la evaporación térmica en el flujo de trabajo de su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición de película delgada. Ya sea que esté desarrollando nuevos dispositivos electrónicos, celdas solares o recubrimientos ópticos, nuestra experiencia y productos confiables le aseguran resultados precisos y consistentes.

Le ayudamos a:

- Seleccionar el equipo adecuado para sus materiales específicos y objetivos de aplicación.

- Optimizar los parámetros de su proceso para una calidad y pureza de película superiores.

- Escalar su I+D con soluciones de laboratorio fiables y eficientes.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar la innovación de su laboratorio. ¡Póngase en contacto a través de nuestro formulario de contacto!

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es un sistema de evaporación térmica? Una guía para la deposición de películas delgadas simple y efectiva

- ¿Qué le sucede al oro cuando se evapora? Se convierte en un gas monoatómico para tecnología avanzada

- ¿Qué es el factor de herramienta en la evaporación por haz de electrones? Domine el control preciso de películas delgadas

- ¿Cuál es la tasa de deposición de la evaporación por haz de electrones? Controle la calidad y la velocidad de las películas delgadas

- ¿Cuál es la función de los crisoles y espaciadores de alúmina de alta pureza en los experimentos de corrosión S-CO2? Garantizar la precisión de los datos

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Cuáles son las ventajas de la deposición por evaporación?Lograr una calidad superior de la película fina

- ¿Qué es la evaporación térmica en la deposición de películas delgadas? Una guía sencilla para el recubrimiento PVD