En esencia, la regeneración térmica es un proceso de alta temperatura utilizado para limpiar y restaurar las propiedades de adsorción del carbón activado usado o "gastado". Este proceso de calentamiento controlado destruye y elimina eficazmente los contaminantes que se han acumulado en la superficie del carbón, lo que permite que el material se reutilice en aplicaciones de purificación.

El propósito principal de la regeneración térmica es convertir el carbón activado gastado de un producto de desecho en un activo funcional. Al quemar los contaminantes atrapados, el proceso reabre la vasta red de poros del carbón, renovando su capacidad para capturar nuevos contaminantes.

El problema: cuando el carbón activado se "llena"

Para entender la regeneración, primero debemos entender cómo funciona el carbón activado y qué sucede cuando deja de funcionar.

El poder de la adsorción

El carbón activado es un material increíblemente poroso. Un solo gramo puede tener una superficie equivalente a un campo de fútbol, creada por una vasta red de poros microscópicos.

Esta inmensa superficie le permite adsorber moléculas, lo que significa que atrae y retiene contaminantes en su superficie a medida que los líquidos o gases pasan a través de él.

Alcanzando la saturación

Con el tiempo, estos poros se llenan con los contaminantes adsorbidos. En este punto, el carbón se considera "gastado" o "saturado" y ya no puede purificar eficazmente el flujo que está tratando. Esto deja dos opciones: eliminación o regeneración.

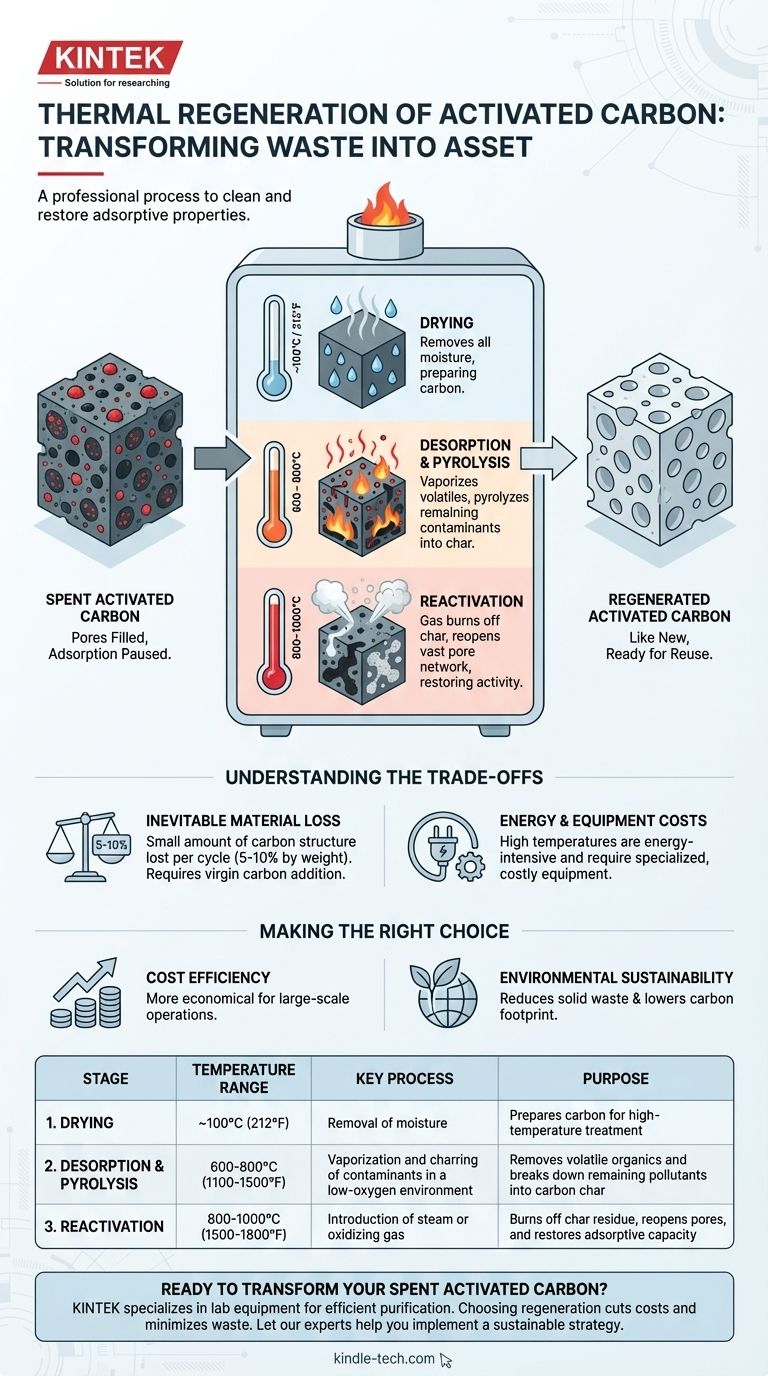

Las tres etapas de la regeneración térmica

La regeneración térmica es un proceso meticuloso de varias etapas que generalmente se realiza en un horno de alta temperatura.

Etapa 1: Secado (~100°C / 212°F)

El primer paso es calentar suavemente el carbón gastado para eliminar toda el agua y la humedad atrapadas dentro de sus poros. Esta es una etapa preparatoria crítica.

Etapa 2: Desorción y pirólisis (600-800°C / 1100-1500°F)

A continuación, el carbón se calienta aún más en un ambiente con poco oxígeno. Este calor vaporiza y hierve los compuestos orgánicos adsorbidos más volátiles.

Cualquier compuesto orgánico restante que no se vaporice se "piroliza" o se hornea, lo que los descompone en un carbón elemental. Al final de esta etapa, los contaminantes originales desaparecen, pero los poros ahora están obstruidos con este carbón carbonoso.

Etapa 3: Reactivación (800-1000°C / 1500-1800°F)

En la etapa final y más crítica, se introduce vapor u otro gas oxidante a temperaturas muy altas. Este gas reacciona selectivamente con el residuo carbonoso, convirtiéndolo en gas y eliminándolo.

Esto desobstruye los poros microscópicos, restaurando la superficie original del carbón y haciéndolo "activo" una vez más. El carbón regenerado se enfría y está listo para su reutilización.

Entendiendo las compensaciones

Aunque es muy eficaz, la regeneración térmica no es un proceso perfecto. La objetividad requiere reconocer sus limitaciones.

Pérdida inevitable de material

Cada ciclo de regeneración provoca que una pequeña cantidad de la estructura del carbón se queme junto con el residuo carbonoso. Típicamente, alrededor del 5-10% del peso del carbón se pierde durante cada ciclo. Esta pérdida debe compensarse agregando una cantidad equivalente de carbón nuevo o "virgen".

Costos de energía y equipo

Las altas temperaturas requeridas para la regeneración la convierten en un proceso intensivo en energía. Requiere una inversión de capital significativa en equipos especializados como hornos rotatorios o hornos de hogar múltiple, razón por la cual a menudo lo realizan empresas de servicios especializadas.

Tomando la decisión correcta para su objetivo

Decidir si regenerar o desechar el carbón gastado depende de sus prioridades operativas.

- Si su enfoque principal es la eficiencia de costos a gran escala: La regeneración térmica es casi siempre más económica que comprar y desechar carbón activado de un solo uso.

- Si su enfoque principal es la sostenibilidad ambiental: La reutilización del carbón a través de la regeneración reduce drásticamente los residuos sólidos y disminuye la huella de carbono asociada con la producción y el transporte de material virgen.

En última instancia, la regeneración térmica transforma el carbón activado de un consumible desechable en un activo reutilizable y a largo plazo para la purificación.

Tabla resumen:

| Etapa | Rango de temperatura | Proceso clave | Propósito |

|---|---|---|---|

| 1. Secado | ~100°C (212°F) | Eliminación de humedad | Prepara el carbón para el tratamiento a alta temperatura |

| 2. Desorción y pirólisis | 600-800°C (1100-1500°F) | Vaporización y carbonización de contaminantes en un ambiente con poco oxígeno | Elimina los orgánicos volátiles y descompone los contaminantes restantes en carbón carbonoso |

| 3. Reactivación | 800-1000°C (1500-1800°F) | Introducción de vapor o gas oxidante | Quema el residuo carbonoso, reabre los poros y restaura la capacidad de adsorción |

¿Listo para transformar su carbón activado gastado de un producto de desecho en un activo reutilizable?

KINTEK se especializa en equipos y consumibles de laboratorio que impulsan procesos de purificación eficientes. Al elegir la regeneración, puede reducir significativamente los costos a largo plazo y minimizar los residuos ambientales de su laboratorio.

Deje que nuestros expertos le ayuden a implementar una estrategia sostenible y rentable para sus necesidades de carbón activado.

Contacte a KINTEK hoy para discutir sus objetivos de purificación y descubrir la solución adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cómo se suministra el calor en la pirólisis? Elija el método de calentamiento adecuado para su proceso

- ¿Cuáles son los beneficios de la pirólisis por microondas? Logre una conversión de residuos a valor más rápida y eficiente

- ¿Cómo funciona un horno rotatorio? Domine el procesamiento continuo a alta temperatura

- ¿Qué es un horno de calcinación? Una guía para el procesamiento térmico industrial

- ¿Cómo comienza la pirólisis? Desbloquea el detonante molecular para una conversión eficiente de biomasa

- ¿Cuál es el proceso de pirólisis térmica? Una guía paso a paso para el reciclaje químico

- ¿Qué es un horno calcinador? El Reactor de Alta Temperatura para la Transformación de Materiales

- ¿Por qué el horno rotatorio está inclinado? Para controlar el flujo de material y el tiempo de reacción