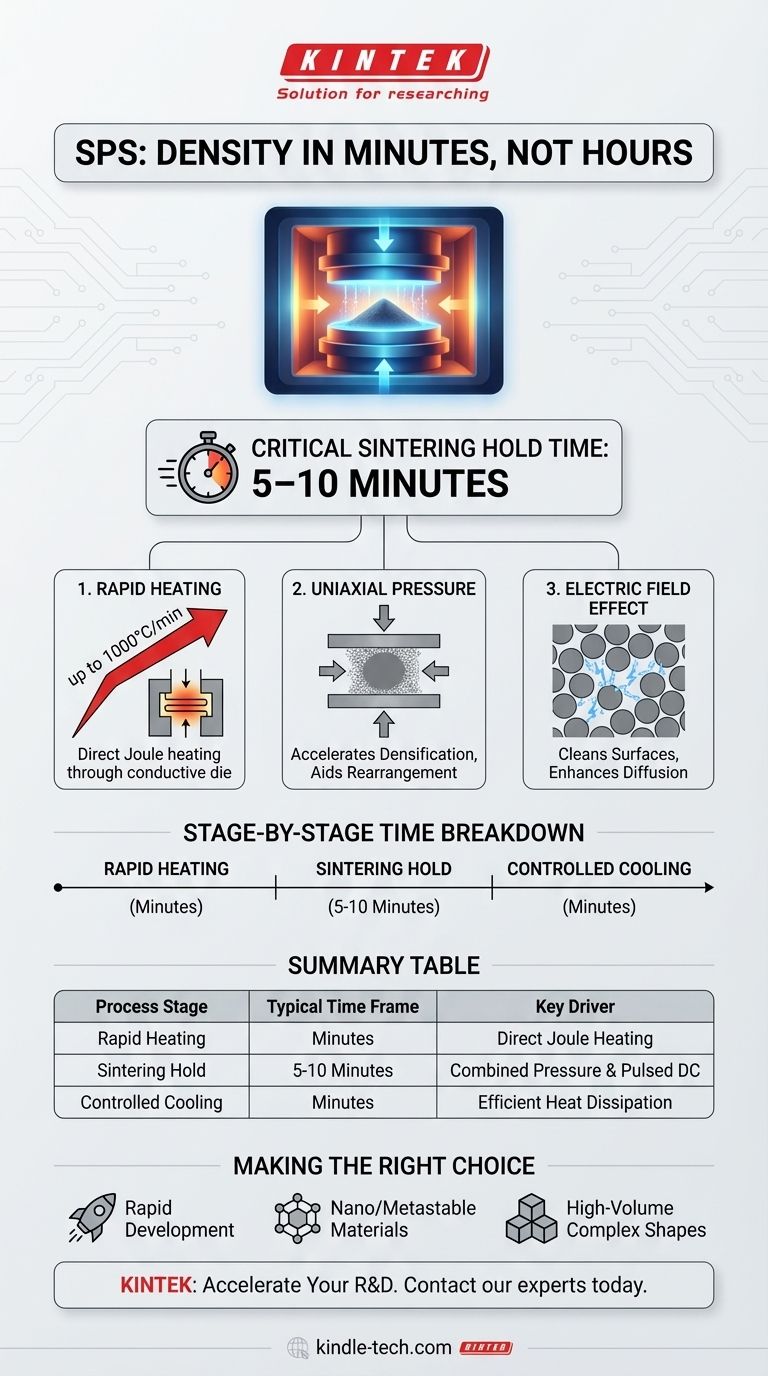

En la mayoría de los casos, el tiempo de mantenimiento crítico para la sinterización por plasma de chispa (SPS) es de solo 5 a 10 minutos. Esto representa una reducción drástica con respecto a las horas que a menudo se requieren para los métodos de sinterización convencionales. Todo el ciclo, incluido el calentamiento y el enfriamiento, es excepcionalmente rápido debido a la forma única en que el SPS aplica energía al material.

La ventaja definitoria de la sinterización por plasma de chispa no es simplemente su velocidad, sino su mecanismo subyacente. Al combinar el calentamiento Joule directo, la alta presión mecánica y un campo eléctrico pulsado, el SPS logra la densificación en minutos a temperaturas a menudo cientos de grados más bajas que los hornos tradicionales.

Cómo el SPS logra una velocidad sin precedentes

La notable velocidad del SPS no es una mejora incremental; es el resultado de un enfoque fundamentalmente diferente para calentar y consolidar materiales en polvo. Combina tres fenómenos simultáneamente para acelerar el proceso.

El papel del calentamiento Joule directo

A diferencia de un horno convencional que calienta lentamente una muestra con radiación externa, el SPS pasa una corriente continua (CC) pulsada y de alto amperaje a través de la matriz conductora (típicamente grafito) y, a menudo, a través de la propia muestra.

Esta corriente genera calor Joule, calor producido por la resistencia eléctrica, directamente dentro del sistema. Esto permite tasas de calentamiento extremadamente rápidas, a veces de hasta 1000 °C por minuto, llevando el material a su temperatura de sinterización en una fracción del tiempo.

El impacto de la presión uniaxial

El SPS es una técnica asistida por presión, similar al prensado en caliente. El material en polvo se mantiene en una matriz y se comprime entre dos punzones bajo una carga mecánica significativa.

Esta presión constante fuerza a las partículas de polvo a unirse, ayudando en la reorganización de las partículas y promoviendo la deformación plástica en los puntos de contacto. Esta asistencia mecánica acelera significativamente el proceso de densificación, reduciendo el tiempo necesario a la temperatura máxima.

El efecto del campo eléctrico

Se cree que la corriente de CC pulsada hace más que solo generar calor. El nombre "plasma de chispa" se refiere a la teoría de que pueden ocurrir microchispas o descargas de plasma entre partículas individuales de polvo.

Estas descargas pueden limpiar las superficies de las partículas al vaporizar impurezas y óxidos, creando superficies altamente activas que se unen entre sí más fácilmente. Esta difusión atómica mejorada es un factor clave que distingue al SPS del simple prensado en caliente y contribuye a su velocidad.

Un desglose del tiempo etapa por etapa

El tiempo total del ciclo SPS es la suma de sus etapas eficientes, cada una de las cuales es significativamente más corta que su contraparte convencional.

Etapa 1: Calentamiento rápido (Minutos)

Con tasas de calentamiento que alcanzan cientos o incluso 1000 °C/min, alcanzar la temperatura de sinterización objetivo (por ejemplo, 1500 °C) es cuestión de minutos. En un horno convencional, solo esta rampa de calentamiento podría llevar varias horas.

Etapa 2: Tiempo de mantenimiento de la sinterización (5-10 Minutos)

Esta es la fase crítica donde el material se densifica. Debido a los efectos combinados de la presión y el calentamiento directo, el material solo necesita mantenerse a la temperatura máxima durante 5 a 10 minutos para lograr una alta densidad.

Etapa 3: Enfriamiento controlado (Minutos)

Al igual que el calentamiento es rápido, el enfriamiento también puede controlarse y ejecutarse rápidamente. Esto acorta el tiempo total del proceso y puede ser crucial para preservar microestructuras específicas, como las que se encuentran en materiales nanocristalinos.

Comprender las compensaciones

Aunque es excepcionalmente potente, la velocidad y el mecanismo del SPS conllevan limitaciones prácticas que es importante comprender.

Geometría y tamaño de la muestra

El proceso se basa en una matriz rígida y presión uniaxial. Esto significa que el SPS es adecuado principalmente para producir formas simples como discos, cilindros y barras rectangulares. Las piezas tridimensionales complejas no son factibles con esta técnica.

Conductividad del material

La eficiencia del SPS es mayor cuando la corriente eléctrica puede pasar a través del material de la muestra, generando calor interno uniforme. Para cerámicas altamente aislantes, el calentamiento ocurre indirectamente, ya que la corriente pasa solo a través de la matriz de grafito. Aunque sigue siendo rápido, esto puede provocar gradientes térmicos y una densificación menos uniforme en comparación con las muestras conductoras.

Equipo y escalabilidad

Los sistemas SPS son máquinas especializadas y de alto costo. Si bien son ideales para la investigación, el desarrollo y la producción de componentes más pequeños y de alto valor, escalar el proceso para la producción en masa de piezas grandes es un desafío de ingeniería y económico significativo en comparación con la sinterización en horno convencional.

Tomar la decisión correcta para su objetivo

El SPS es una herramienta especializada, y sus beneficios se aprecian mejor cuando se aplican al problema correcto.

- Si su enfoque principal es el desarrollo rápido de materiales: El SPS es la opción definitiva por su capacidad para producir muestras densas en minutos, lo que permite una iteración y selección rápidas de nuevas composiciones.

- Si está trabajando con materiales nanoestructurados o metaestables: Los tiempos de mantenimiento extremadamente cortos y las temperaturas de sinterización más bajas del SPS son críticos para prevenir el crecimiento de grano y preservar microestructuras delicadas.

- Si su enfoque principal es la producción de alto volumen de formas complejas: Debe considerar métodos convencionales de prensado y sinterización o técnicas de fabricación aditiva, ya que el SPS está limitado en geometría y escala.

En última instancia, la velocidad de la sinterización por plasma de chispa no es solo una mejora incremental; es una capacidad transformadora que abre nuevas posibilidades en la ciencia de los materiales.

Tabla de resumen:

| Etapa del proceso | Marco de tiempo típico | Impulsor clave |

|---|---|---|

| Calentamiento rápido | Minutos | Calentamiento Joule directo (hasta 1000 °C/min) |

| Mantenimiento de la sinterización | 5-10 Minutos | Presión combinada y corriente CC pulsada |

| Enfriamiento controlado | Minutos | Disipación de calor eficiente |

¿Necesita desarrollar rápidamente nuevos materiales o preservar microestructuras delicadas? Los sistemas avanzados de sinterización por plasma de chispa de KINTEK pueden ayudarle a lograr una densificación total en minutos, no en horas. Nuestro equipo de laboratorio está diseñado para investigadores y desarrolladores que trabajan con materiales nanocristalinos o metaestables. Contacte a nuestros expertos hoy mismo para discutir cómo el SPS puede acelerar su cronograma de I+D.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Qué es la técnica de sinterización por plasma? Logre una fabricación de materiales rápida y de alta densidad

- ¿Se puede sinterizar el aluminio? Superando la barrera de óxido para piezas complejas y ligeras

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores