En esencia, la pulverización catódica de CC es un proceso fundamental de recubrimiento basado en vacío que se utiliza para depositar películas delgadas de materiales eléctricamente conductores sobre una superficie. Esta técnica, un tipo de deposición física de vapor (PVD), implica la eyección de átomos de un material fuente (el "blanco") bombardeándolo con iones de gas energizados. Estos átomos eyectados luego viajan y se asientan sobre un componente (el "sustrato"), formando una capa uniforme que puede tener desde unos pocos nanómetros hasta varios micrómetros de espesor.

El propósito central de la pulverización catódica de CC es crear películas delgadas de alta calidad de metales y otros materiales conductores. Si bien es una técnica fundamental, su principal limitación —la incapacidad de depositar materiales aislantes— ha impulsado el desarrollo de métodos de pulverización catódica más avanzados.

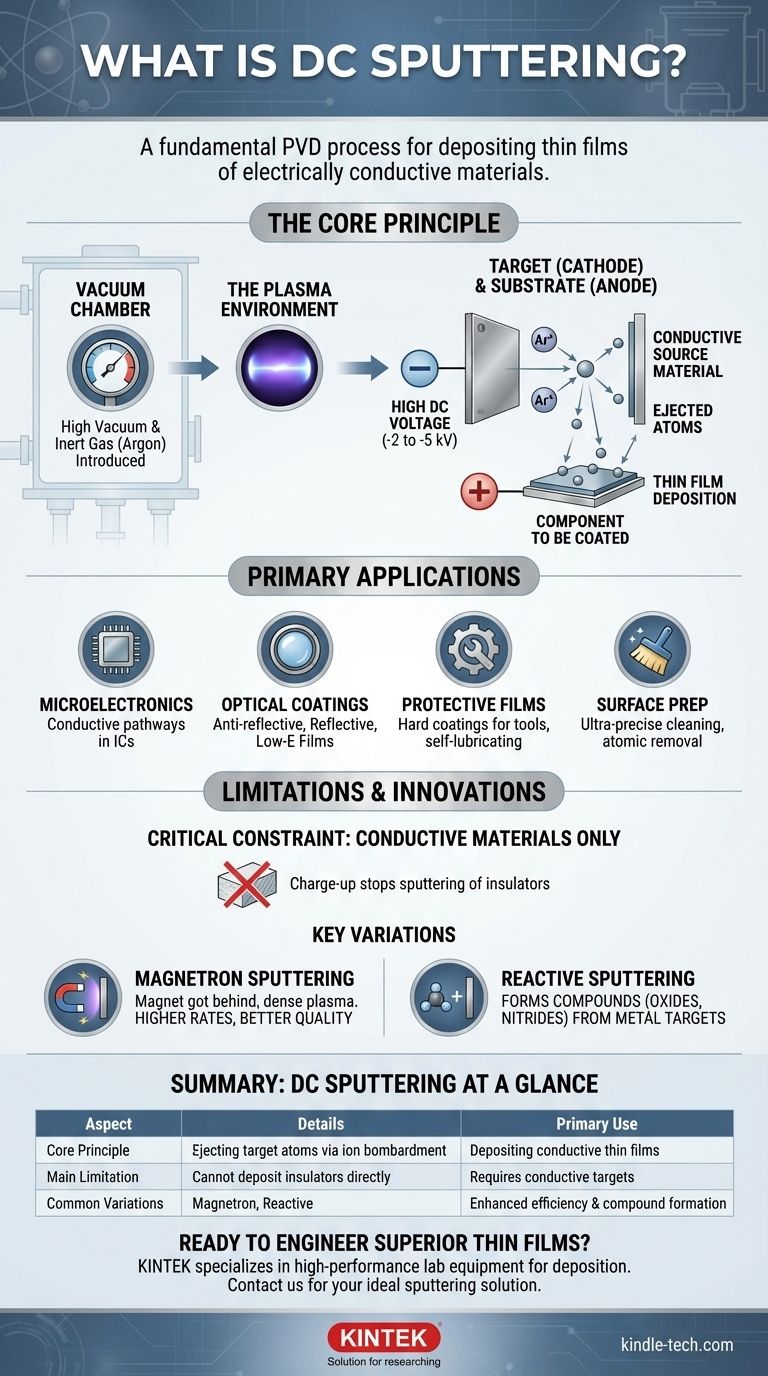

Cómo funciona la pulverización catódica de CC: el principio fundamental

La pulverización catódica de CC (corriente continua) opera sobre un principio sencillo y robusto dentro de una cámara de alto vacío. Comprender este proceso es clave para apreciar sus aplicaciones y limitaciones.

El entorno de plasma

El proceso comienza creando un casi vacío y luego introduciendo una pequeña cantidad de un gas inerte, típicamente Argón. Luego se aplica un alto voltaje de CC.

El blanco y el sustrato

Se aplica un alto voltaje negativo, generalmente entre -2 y -5 kilovoltios, al material fuente que se desea depositar, que se denomina blanco. Esto convierte al blanco en un cátodo.

La pieza a recubrir, el sustrato, mira hacia el blanco y actúa como ánodo (el lado positivo del circuito).

La cascada de pulverización catódica

El fuerte campo eléctrico arranca electrones de los átomos de gas Argón, creando iones de Argón cargados positivamente y un plasma visible. Estos iones positivos son luego acelerados poderosamente hacia el blanco cargado negativamente.

Al impactar, los iones golpean físicamente los átomos sueltos de la superficie del blanco. Esta eyección a escala atómica es el efecto de "pulverización catódica". Estos átomos del blanco liberados luego viajan a través del vacío y se depositan sobre el sustrato, formando una película delgada átomo por átomo.

Aplicaciones principales de la pulverización catódica de CC

La pulverización catódica de CC es una tecnología fundamental en numerosas industrias de alta tecnología debido a su fiabilidad y precisión.

Microelectrónica y semiconductores

La pulverización catódica es fundamental para la fabricación de circuitos integrados. Se utiliza para depositar las finas capas de metal, como aluminio o cobre, que forman las vías conductoras que conectan los miles de millones de transistores en un chip.

Recubrimientos ópticos

La técnica se utiliza ampliamente para crear películas que gestionan la luz. Esto incluye recubrimientos antirreflectantes en lentes, capas reflectantes en espejos y CD, y películas para vidrio de baja emisividad que mejoran el aislamiento térmico en edificios.

Películas protectoras y funcionales

En la industria del mecanizado, la pulverización catódica con magnetrón de CC se utiliza para aplicar recubrimientos superduros a las herramientas de corte, aumentando su vida útil y rendimiento. También se utiliza para crear películas autolubricantes en componentes de precisión para reducir el desgaste.

Preparación y análisis de superficies

Más allá de la deposición, la pulverización catódica también se utiliza como un método de limpieza ultrapreciso. Puede eliminar contaminantes de una superficie capa por capa, preparándola para procesos posteriores de alta pureza o para análisis químicos.

Comprendiendo las ventajas y limitaciones

Aunque potente, la simplicidad de la pulverización catódica de CC viene con una limitación significativa que define su caso de uso.

El requisito de material conductor

La pulverización catódica de CC estándar solo funciona con blancos eléctricamente conductores.

Si se intenta pulverizar un material aislante (dieléctrico), la carga positiva de los iones impactantes se acumula en la superficie del blanco. Este efecto de "acumulación de carga" eventualmente repele los iones positivos entrantes, extinguiendo el plasma y deteniendo el proceso de pulverización catódica.

Tasas de deposición

En comparación con técnicas más avanzadas, la pulverización catódica de CC básica puede tener una tasa de deposición relativamente baja, lo que puede no ser adecuado para la fabricación de gran volumen sin mejoras.

Variaciones clave: ampliando las capacidades

Las limitaciones de la pulverización catódica de CC básica han llevado a innovaciones cruciales que ahora son estándares de la industria.

Pulverización catódica con magnetrón

Esta es la evolución más común de la pulverización catódica de CC. Se coloca un potente campo magnético detrás del blanco. Este campo atrapa los electrones cerca de la superficie del blanco, aumentando drásticamente la probabilidad de que colisionen e ionicen los átomos de gas inerte.

El resultado es un plasma mucho más denso, lo que conduce a tasas de pulverización catódica más altas, mejor calidad de película y menor calentamiento del sustrato. La mayoría de los sistemas modernos de pulverización catódica de CC son en realidad sistemas de magnetrón de CC.

Pulverización catódica reactiva

Este método sortea inteligentemente la limitación de depositar aislantes. Se introduce un gas reactivo, como oxígeno o nitrógeno, en la cámara de vacío junto con el Argón.

Un blanco de metal conductor se pulveriza como de costumbre, pero los átomos de metal pulverizados reaccionan con el gas en su camino hacia el sustrato. Por ejemplo, la pulverización de un blanco de silicio en presencia de oxígeno creará una película de dióxido de silicio (un aislante). Esto permite que las fuentes de energía de CC creen películas compuestas como dieléctricos y resistencias.

Tomando la decisión correcta para su objetivo

Su elección de técnica de pulverización catódica está dictada completamente por el material que necesita depositar y el rendimiento que requiere.

- Si su enfoque principal es depositar una película metálica conductora simple (como aluminio o titanio): La pulverización catódica de CC estándar ofrece una solución fiable, rentable y sencilla.

- Si su enfoque principal es lograr tasas de deposición más altas y una mejor calidad de película para materiales conductores: La pulverización catódica con magnetrón de CC es el estándar industrial moderno, que proporciona una eficiencia superior.

- Si su enfoque principal es depositar una película compuesta como un óxido, nitruro o dieléctrico: La pulverización catódica reactiva es la técnica necesaria para formar estos materiales a partir de un blanco metálico.

Comprender estos principios fundamentales le permite seleccionar la herramienta precisa necesaria para diseñar materiales a escala atómica.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Uso principal | Deposición de películas delgadas de materiales conductores (metales) |

| Industrias clave | Microelectrónica, Semiconductores, Recubrimientos ópticos, Mecanizado |

| Principio fundamental | Expulsión de átomos del blanco mediante bombardeo iónico en un entorno de plasma |

| Limitación principal | No puede depositar materiales aislantes sin modificación |

| Variaciones comunes | Pulverización catódica con magnetrón de CC, Pulverización catódica reactiva |

¿Listo para diseñar películas delgadas superiores?

Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos ópticos de precisión o capas protectoras resistentes al desgaste, elegir la tecnología de pulverización catódica adecuada es fundamental. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento para todas sus necesidades de deposición de películas delgadas.

Nuestros expertos pueden ayudarle a seleccionar la solución de pulverización catódica ideal, desde sistemas de CC fiables para metales conductores hasta configuraciones avanzadas de magnetrón para una mayor eficiencia.

Contacte con KINTALK hoy mismo para discutir los requisitos de su proyecto y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y acelerar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Ventanas Ópticas de Diamante CVD para Aplicaciones de Laboratorio

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura