En tecnología dental, un horno de porcelana es mucho más que un simple horno. Es un equipo altamente especializado diseñado para cocer cerámicas dentales bajo condiciones precisamente controladas. Su función principal es transformar materiales cerámicos en polvo, pasta o fresados —utilizados para coronas, carillas, puentes y otras restauraciones— en una forma final dura, densa y estéticamente agradable mediante un proceso térmico cuidadosamente gestionado.

El verdadero propósito de un horno de porcelana es proporcionar un ambiente térmico inmaculado y perfectamente repetible. Dominar su uso no se trata simplemente de presionar un botón, sino de comprender cómo calibrar y mantener este ambiente para lograr resultados clínicos y estéticos consistentemente superiores.

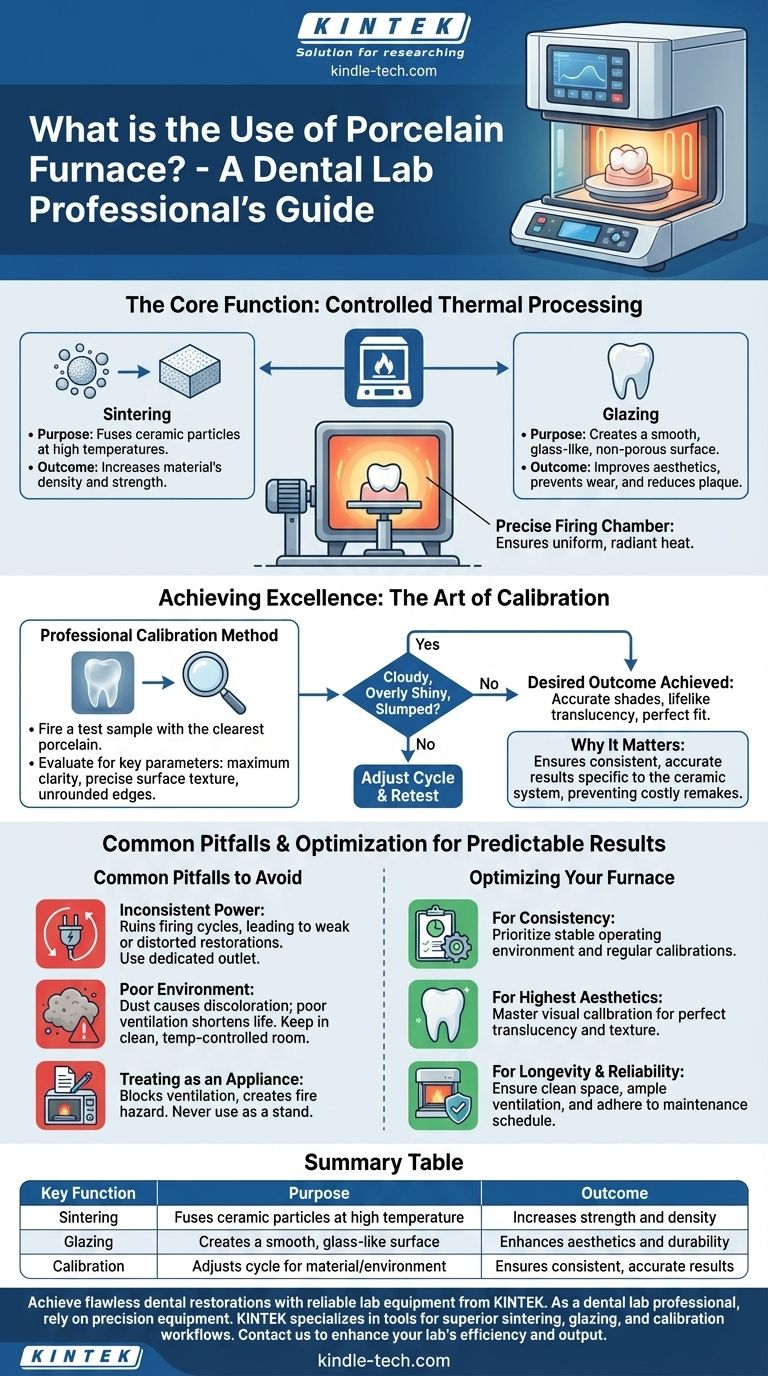

La Función Principal: Procesamiento Térmico Controlado

Un horno de porcelana ejecuta un ciclo programado de calentamiento y enfriamiento para cambiar fundamentalmente las propiedades del material cerámico dental. Este proceso es lo que le da a una restauración su fuerza, color y ajuste finales.

Cómo Funciona: La Cámara de Cocción

En el corazón del horno hay una cámara de cocción que contiene bobinas de calentamiento de alta pureza. Estas bobinas suelen estar dispuestas concéntricamente alrededor de una plataforma de cocción donde se coloca la restauración.

Un mecanismo motorizado sella la cámara, ya sea elevando la plataforma hacia la carcasa superior calentada o bajando la carcasa sobre la plataforma. Este diseño asegura que se aplique calor radiante uniforme a toda la superficie de la restauración.

El Objetivo: Sinterización y Glaseado

El propósito principal del ciclo de calentamiento es la sinterización. Este es el proceso donde las partículas cerámicas individuales se fusionan a altas temperaturas, reduciendo la porosidad y aumentando drásticamente la densidad y resistencia del material.

Los ciclos subsiguientes o finales son a menudo para el glaseado, que crea una superficie lisa, similar al vidrio y no porosa en la restauración. Este glaseado mejora la estética, previene el desgaste en los dientes opuestos y reduce la acumulación de placa.

Logrando la Excelencia: El Arte de la Calibración

Aunque los hornos vienen con ciclos programados por el fabricante, los técnicos experimentados saben que lograr resultados óptimos requiere una calibración personalizada. Los factores ambientales y la antigüedad del horno pueden hacer que la temperatura real de un horno se desvíe de su punto de ajuste.

El Método de Calibración del Profesional

Los ceramistas expertos rara vez confían solo en la configuración de fábrica. Ellos calibran su horno cociendo una muestra de prueba, a menudo utilizando el polvo de porcelana más claro de un sistema específico con el que trabajan.

Luego, evalúan críticamente la muestra cocida en busca de parámetros clave: máxima claridad, textura superficial precisa y bordes nítidamente definidos y no redondeados. Si la muestra está turbia, excesivamente brillante o deformada, el ciclo de cocción se ajusta y se vuelve a probar hasta lograr el resultado deseado.

Por Qué la Calibración Meticulosa Importa

Esta calibración práctica asegura que el horno esté produciendo el efecto térmico exacto requerido por el sistema cerámico específico. Es la clave para lograr tonos precisos, translucidez realista y un ajuste perfecto, evitando la necesidad costosa y que consume tiempo de rehacer trabajos.

Errores Comunes a Evitar

Un horno de porcelana es un instrumento de precisión, y su rendimiento está directamente ligado a su entorno y suministro de energía. Descuidar estos factores comprometerá inevitablemente la calidad de su trabajo.

El Riesgo de Energía Inconsistente

Un horno debe ejecutar su programa de calentamiento y enfriamiento sin interrupción. Debe conectarse a una toma de corriente eléctrica dedicada para evitar fluctuaciones de energía o sobrecargas de circuito de otros equipos.

Una caída momentánea de energía puede arruinar un ciclo de cocción completo, resultando en una restauración insuficientemente cocida que es débil y opaca, o una sobretensión podría causar una cocción excesiva, lo que lleva a la distorsión y una apariencia vítrea y antinatural.

El Peligro Oculto de un Entorno Pobre

El horno debe mantenerse en una habitación limpia, con temperatura controlada y flujo de aire adecuado. Colocarlo en la esquina de una sala de fundición o pulido lo expone a contaminantes en el aire.

El polvo y los escombros pueden ser arrastrados a la cámara y horneados permanentemente en la porcelana, causando decoloración y defectos superficiales. Una ventilación deficiente también puede hacer que los componentes electrónicos del horno se sobrecalienten, acortando su vida útil.

Tratarlo Como un Electrodoméstico, No un Instrumento

Nunca use el horno como soporte para papeles, modelos u otros objetos. Esto no solo crea un riesgo de incendio, sino que también bloquea los puertos de ventilación, lo que lleva al sobrecalentamiento. Las vibraciones al colocar o quitar objetos también pueden dañar los delicados mecanismos internos.

Optimizando Su Horno para Resultados Predecibles

Su enfoque para usar y mantener su horno debe estar dictado por sus objetivos específicos de calidad, consistencia y longevidad.

- Si su enfoque principal es la consistencia en todos los casos: Priorice un entorno operativo estable con una fuente de alimentación dedicada y realice calibraciones regulares y documentadas.

- Si su enfoque principal es lograr el más alto nivel de estética: Domine el arte de la calibración visual utilizando muestras de prueba para ajustar perfectamente la translucidez y la textura de la superficie para cada sistema de porcelana específico que utilice.

- Si su enfoque principal es la longevidad operativa y la fiabilidad: Asegúrese de que el horno esté en un espacio limpio y libre de polvo con amplia ventilación y cumpla estrictamente con el programa de mantenimiento del fabricante.

En última instancia, dominar el horno de porcelana se trata de transformar un simple proceso de calentamiento en un resultado predecible y artístico.

Tabla Resumen:

| Función Clave | Propósito | Resultado |

|---|---|---|

| Sinterización | Fusiona partículas cerámicas a alta temperatura | Aumenta la resistencia y la densidad |

| Glaseado | Crea una superficie lisa, similar al vidrio | Mejora la estética y la durabilidad |

| Calibración | Ajusta el ciclo para el material/ambiente | Asegura resultados consistentes y precisos |

Logre restauraciones dentales impecables con equipos de laboratorio confiables de KINTEK.

Como profesional de laboratorio dental, comprende que los resultados consistentes y de alta calidad dependen de equipos de precisión. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando a los técnicos dentales las herramientas necesarias para flujos de trabajo superiores de sinterización, glaseado y calibración.

Permítanos ayudarle a mejorar la eficiencia y la producción de su laboratorio. Contáctenos hoy para explorar nuestra gama de hornos de porcelana y accesorios adaptados a las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuál es la diferencia entre ambientes oxidantes y reductores? Ideas clave para reacciones químicas

- ¿Cuáles son algunos efectos ambientales positivos y negativos del uso de la biomasa? Una mirada equilibrada a una fuente de energía renovable

- ¿Cuál es el voltaje de pulverización catódica de un magnetrón? Optimice su proceso de deposición de película delgada

- ¿Cuál sería una ventaja de la biomasa sobre el uso del carbón? Una fuente de energía más limpia y neutra en carbono