La deposición de vapor para la síntesis de nanopartículas es una potente técnica de fabricación "de abajo hacia arriba" donde los materiales en estado gaseoso se convierten con precisión en nanopartículas sólidas. Este proceso permite construir materiales átomo por átomo o molécula por molécula, lo que resulta en una pureza excepcionalmente alta y estructuras controladas. No es un método único, sino una familia de técnicas, clasificadas más comúnmente como Deposición Química de Vapor (CVD) o Deposición Física de Vapor (PVD).

El principio central de la deposición de vapor es su control incomparable. Al manipular precursores en fase gaseosa en un entorno controlado, puede dictar el tamaño, la forma, la composición y la estructura cristalina final de las nanopartículas con una precisión que pocos otros métodos pueden igualar.

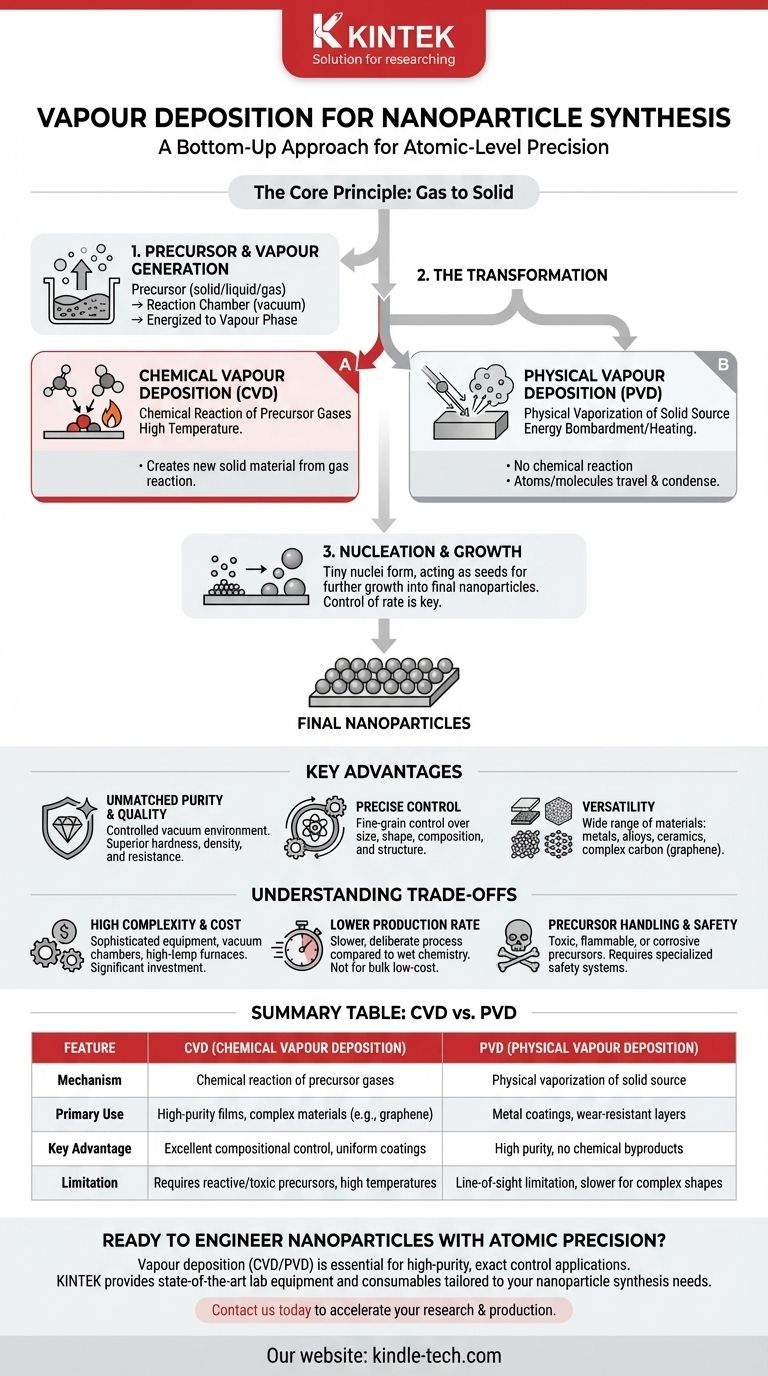

El Principio Central: Construir de Gas a Sólido

La deposición de vapor funciona tomando un material fuente, convirtiéndolo en un gas (vapor) y luego induciendo un cambio que hace que se condense nuevamente en un sólido, pero en forma de nanopartículas discretas.

Del Precursor al Vapor

El proceso comienza con un material precursor, que puede ser un sólido, líquido o gas que contiene los átomos que desea en su nanopartícula final. Este precursor se introduce en una cámara de reacción, generalmente al vacío, y se energiza para crear una fase de vapor.

La Transformación: Química vs. Física

Este es el paso crítico donde los átomos o moléculas gaseosas se transforman para poder convertirse en un sólido. Hay dos caminos principales:

- Deposición Química de Vapor (CVD): En la CVD, los gases precursores experimentan una reacción química (a menudo desencadenada por alta temperatura) cerca de un sustrato. La reacción crea un nuevo material sólido que luego forma nanopartículas. Como señalan las referencias, todos los materiales para la película provienen de esta fuente de gas externa.

- Deposición Física de Vapor (PVD): En la PVD, no ocurre ninguna reacción química. Un material fuente sólido es bombardeado físicamente con energía (por ejemplo, con un haz de iones en "pulverización catódica" o calentado en "evaporación") para liberar átomos en un vapor. Este vapor luego viaja y se condensa para formar nanopartículas.

Nucleación y Crecimiento

Una vez que el material sólido comienza a formarse a partir del vapor, no aparece todo a la vez. Primero se forman diminutos grupos de átomos, llamados núcleos. Estos núcleos luego actúan como semillas para un mayor crecimiento, desarrollando finalmente las nanopartículas finales. Controlar la tasa de nucleación frente a la tasa de crecimiento es la clave para controlar el tamaño de la partícula.

Ventajas Clave de la Deposición de Vapor

La naturaleza granular, átomo por átomo de este método proporciona varias ventajas distintas, lo que lo hace esencial para aplicaciones de alto rendimiento.

Pureza y Calidad Inigualables

Debido a que el proceso se lleva a cabo en un entorno de vacío controlado utilizando gases precursores purificados, las nanopartículas resultantes tienen una pureza extremadamente alta. Esto conduce a materiales con dureza superior, excelente densidad y mayor resistencia al daño en comparación con los fabricados con otros métodos.

Control Preciso sobre las Propiedades de las Nanopartículas

Al ajustar cuidadosamente parámetros como la temperatura, la presión y la composición del gas, se obtiene un control detallado sobre el producto final. Esto le permite dictar la composición química, la morfología (forma), la estructura cristalina y el tamaño de grano de la nanopartícula con alta fidelidad.

Versatilidad en Materiales y Sustratos

La deposición de vapor no se limita a un tipo de material. Se puede utilizar para crear una amplia gama de nanopartículas, incluyendo metales puros, aleaciones, cerámicas (como óxidos y nitruros) y estructuras de carbono complejas como el grafeno. Además, tiene excelentes propiedades de "envoltura" para recubrir uniformemente superficies 3D complejas.

Comprender las Compensaciones

Aunque es potente, la deposición de vapor no es una solución universal. Su precisión conlleva consideraciones prácticas significativas.

Alta Complejidad y Costo del Equipo

Estos métodos requieren equipos sofisticados y costosos. Una configuración típica incluye cámaras de vacío, hornos de alta temperatura, controladores de flujo másico precisos para gases y sistemas de seguridad extensos, lo que representa una inversión de capital significativa.

Menor Tasa de Producción

En comparación con los métodos de "química húmeda" (como sol-gel o precipitación) que pueden producir grandes lotes de nanopartículas en una solución líquida, la deposición de vapor es generalmente un proceso más lento y deliberado. Esto lo hace menos adecuado para aplicaciones que requieren grandes cantidades de material a bajo costo.

Manejo de Precursores y Seguridad

Muchos precursores utilizados, particularmente en CVD, son altamente tóxicos, inflamables o corrosivos. Esto requiere almacenamiento especializado, procedimientos de manipulación y sistemas de tratamiento de gases de escape para garantizar la seguridad del operador y del medio ambiente.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de síntesis depende completamente del objetivo final y las limitaciones de su proyecto.

- Si su enfoque principal es la pureza máxima y la calidad cristalina perfecta: La deposición de vapor, especialmente CVD, es la opción superior para aplicaciones en electrónica de alto rendimiento, catalizadores avanzados o puntos cuánticos.

- Si su enfoque principal es recubrir una superficie compleja o depositar un metal puro: PVD es a menudo el método ideal, comúnmente utilizado para crear películas ópticas, recubrimientos de herramientas resistentes al desgaste e implantes médicos biocompatibles.

- Si su enfoque principal es la producción a granel al menor costo posible: Debe considerar seriamente métodos de síntesis alternativos de "química húmeda", ya que generalmente son más escalables y económicos para grandes volúmenes.

En última instancia, la deposición de vapor le permite diseñar materiales desde cero, ofreciendo el control a nivel atómico como su ventaja definitoria.

Tabla Resumen:

| Característica | Deposición Química de Vapor (CVD) | Deposición Física de Vapor (PVD) |

|---|---|---|

| Mecanismo | Reacción química de gases precursores | Vaporización física de la fuente sólida |

| Uso Principal | Películas de alta pureza, materiales complejos (ej. grafeno) | Recubrimientos metálicos, capas resistentes al desgaste |

| Ventaja Clave | Excelente control de la composición, recubrimientos uniformes | Alta pureza, sin subproductos químicos |

| Limitación | Requiere precursores reactivos/tóxicos, altas temperaturas | Limitación de línea de visión, más lento para formas complejas |

¿Listo para Diseñar Nanopartículas con Precisión Atómica?

Las técnicas de deposición de vapor como CVD y PVD son esenciales para aplicaciones que exigen la más alta pureza y control exacto, desde la electrónica avanzada hasta los recubrimientos duraderos. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de última generación adaptados a sus necesidades de síntesis de nanopartículas.

Ya sea que esté desarrollando catalizadores de próxima generación, puntos cuánticos o películas delgadas especializadas, nuestra experiencia garantiza que logre resultados reproducibles y de alta calidad.

Contáctenos hoy para discutir cómo nuestras soluciones pueden acelerar su investigación y producción. Póngase en contacto a través de nuestro formulario de contacto y construyamos juntos el futuro de los materiales.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura