El principio de funcionamiento del PECVD es utilizar un gas eléctricamente cargado, conocido como plasma, para impulsar las reacciones químicas necesarias para crear una película delgada sobre una superficie. A diferencia de la Deposición Química de Vapor (CVD) tradicional, que se basa en altas temperaturas, la Deposición Química de Vapor Asistida por Plasma (PECVD) utiliza la energía del plasma para descomponer los gases precursores. Esta diferencia fundamental permite que la deposición ocurra a temperaturas mucho más bajas, haciéndola adecuada para materiales sensibles.

La innovación central del PECVD es su uso de plasma para suministrar la energía para las reacciones químicas, en lugar de depender del calor intenso. Este desacoplamiento de la energía de reacción de la energía térmica es lo que hace que el proceso sea indispensable para la fabricación de la electrónica moderna y otros componentes sensibles a la temperatura.

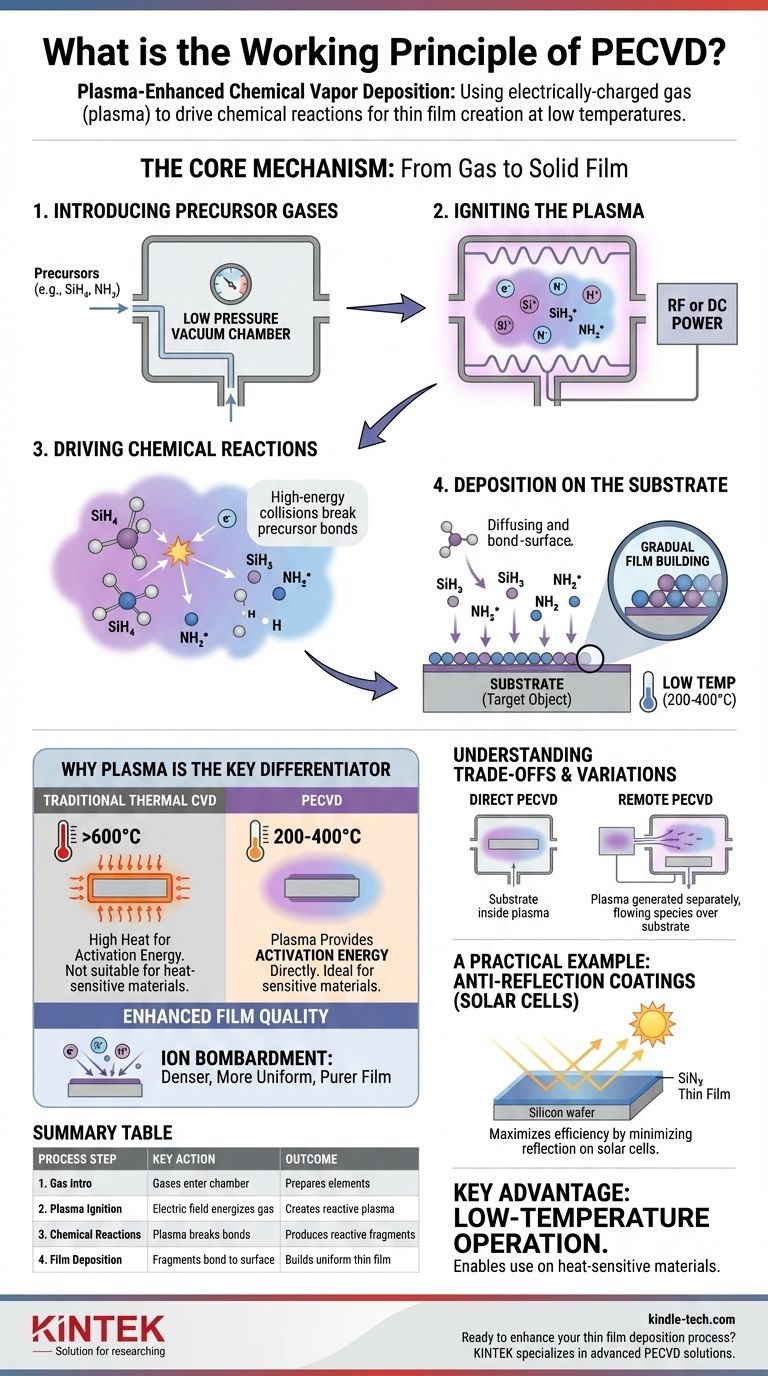

El Mecanismo Central: Del Gas a la Película Sólida

El PECVD transforma los productos químicos gaseosos en una película delgada sólida y de alta pureza a través de un proceso preciso de cuatro pasos dentro de una cámara de vacío.

Paso 1: Introducción de Gases Precursores

El proceso comienza introduciendo gases reactivos específicos, llamados precursores, en una cámara de vacío de baja presión. Estos gases contienen los elementos necesarios para la película final, como silano (SiH₄) y amoníaco (NH₃) para crear una película de nitruro de silicio.

Paso 2: Ignición del Plasma

Se aplica un campo eléctrico, típicamente de alta frecuencia (RF) o corriente continua (DC), a través de la cámara. Este campo energiza el gas, despojando electrones de los átomos y creando un plasma: un estado de la materia altamente reactivo que consiste en iones, electrones y radicales neutros.

Paso 3: Impulso de las Reacciones Químicas

Los electrones de alta energía dentro del plasma colisionan con las moléculas de gas precursor. Estas colisiones son lo suficientemente potentes como para romper los enlaces químicos de los precursores, creando una mezcla de fragmentos moleculares altamente reactivos. Este paso es el núcleo químico del proceso.

Paso 4: Deposición sobre el Sustrato

Estos fragmentos reactivos luego se difunden a la superficie del objeto objetivo (el sustrato). Reaccionan entre sí y se unen a la superficie, construyendo gradualmente la película delgada deseada, capa por capa de átomos.

Por Qué el Plasma es el Diferenciador Clave

El aspecto "asistido por plasma" no es un detalle menor; es la característica que define el proceso y le otorga una ventaja crítica sobre otros métodos.

Energía Sin Calor Extremo

En el CVD térmico tradicional, el sustrato debe calentarse a temperaturas muy altas (a menudo >600°C) para proporcionar la energía necesaria para descomponer los gases precursores. En el PECVD, el plasma proporciona esta energía de activación directamente, permitiendo que el sustrato permanezca a una temperatura mucho más baja (típicamente 200-400°C).

Esta capacidad de baja temperatura es esencial para depositar películas sobre materiales que no pueden soportar altas temperaturas, como circuitos integrados con estructuras complejas y multicapa.

Calidad de Película Mejorada

El plasma no solo inicia las reacciones; también influye en la calidad de la película. Los iones cargados del plasma son acelerados hacia el sustrato, un fenómeno conocido como bombardeo iónico. Esta acción ayuda a crear una película más densa, uniforme y pura de lo que se podría lograr solo con métodos térmicos a baja temperatura.

Comprensión de las Compensaciones y Variaciones

Aunque es potente, el PECVD no es una solución universal. Comprender sus limitaciones y variaciones es clave para su aplicación efectiva.

PECVD Directo vs. Remoto

En el PECVD directo, el sustrato se coloca directamente dentro del plasma. Aunque es eficiente, esto a veces puede provocar daños en la superficie debido al bombardeo iónico.

Para mitigar esto, una variante llamada PECVD remoto genera el plasma en una cámara separada. Luego, las especies químicas reactivas se extraen y fluyen sobre el sustrato, que permanece en un entorno libre de plasma, protegiéndolo de posibles daños.

Complejidad del Proceso

Controlar un entorno de plasma es más complejo que simplemente gestionar la temperatura y la presión. La química del plasma puede ser intrincada, y lograr una película perfectamente uniforme sobre un área grande requiere equipos sofisticados y control del proceso.

La Selección del Precursor es Crítica

Las propiedades finales de la película depositada son un reflejo directo de los gases precursores utilizados. Elegir los precursores correctos es esencial para adaptar las características de la película, como su conductividad eléctrica, propiedades ópticas o dureza.

Un Ejemplo Práctico: Recubrimientos Antirreflectantes

La producción de células solares proporciona un claro ejemplo de la importancia del PECVD.

El Objetivo

Para maximizar la eficiencia de una célula solar, se debe minimizar la cantidad de luz solar que se refleja en su superficie. Esto se logra aplicando un recubrimiento antirreflectante.

El Proceso

El PECVD se utiliza para depositar una película delgada de nitruro de silicio (SiNx) sobre la oblea de silicio. El plasma descompone eficientemente los gases precursores (silano y amoníaco), permitiendo que se forme una película de SiNx de alta calidad a una temperatura lo suficientemente baja como para no dañar la delicada célula solar que se encuentra debajo.

Tomar la Decisión Correcta para su Objetivo

Seleccionar una tecnología de deposición depende completamente de los requisitos de su sustrato y de las propiedades deseadas de la película final.

- Si su enfoque principal es la deposición sobre sustratos sensibles a la temperatura (como electrónica compleja o plásticos): El PECVD es la opción superior porque su proceso a baja temperatura previene el daño térmico.

- Si su enfoque principal es crear una película simple y altamente cristalina sobre un sustrato robusto que pueda tolerar el calor: El CVD térmico tradicional podría ser una opción más simple y rentable.

- Si su enfoque principal es lograr la mayor densidad y adhesión de película posible a bajas temperaturas: El bombardeo iónico inherente del PECVD proporciona una ventaja distintiva sobre otros métodos de baja temperatura.

En última instancia, comprender el PECVD consiste en reconocer su capacidad única para ofrecer química de alta energía sin las consecuencias de las altas temperaturas.

Tabla Resumen:

| Paso del Proceso PECVD | Acción Clave | Resultado |

|---|---|---|

| Paso 1: Introducción de Gas | Los gases precursores (ej. SiH₄, NH₃) entran en la cámara de vacío | Prepara los elementos químicos para la formación de la película |

| Paso 2: Ignición del Plasma | El campo eléctrico energiza el gas, creando plasma | Genera iones, electrones y radicales reactivos |

| Paso 3: Reacciones Químicas | El plasma rompe los enlaces del precursor | Produce fragmentos reactivos para la deposición |

| Paso 4: Deposición de Película | Los fragmentos se unen a la superficie del sustrato | Construye una capa de película delgada uniforme y de alta pureza |

| Ventaja Clave | Operación a Baja Temperatura | Permite el uso en materiales sensibles al calor (200-400°C frente a >600°C para CVD térmico) |

¿Listo para mejorar su proceso de deposición de películas delgadas? KINTEK se especializa en soluciones avanzadas de PECVD y equipos de laboratorio, ofreciendo deposición precisa a baja temperatura para sustratos sensibles como circuitos integrados y células solares. Contáctenos hoy para explorar cómo nuestra experiencia puede optimizar las capacidades de su laboratorio y acelerar sus objetivos de investigación o producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Qué son los reactores de deposición por plasma, cómo y por qué se utilizan? Desbloquee la deposición de películas delgadas de precisión

- ¿Cuál es la diferencia entre LPCVD SiN y PECVD SiN? Elija el método de deposición adecuado para su dispositivo

- ¿Cuál es la ventaja del VHF-PECVD sobre el RF-PECVD? Maximizar las tasas de deposición para el crecimiento avanzado de películas delgadas

- ¿Qué tan duro es el recubrimiento DLC? Logre una Resistencia Superior al Desgaste con una Dureza de Hasta 90 GPa

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué es la generación de plasma en PECVD? La tecnología central para películas delgadas de baja temperatura

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Es el DLC un buen recubrimiento? Desbloquee una dureza superior y baja fricción para sus piezas