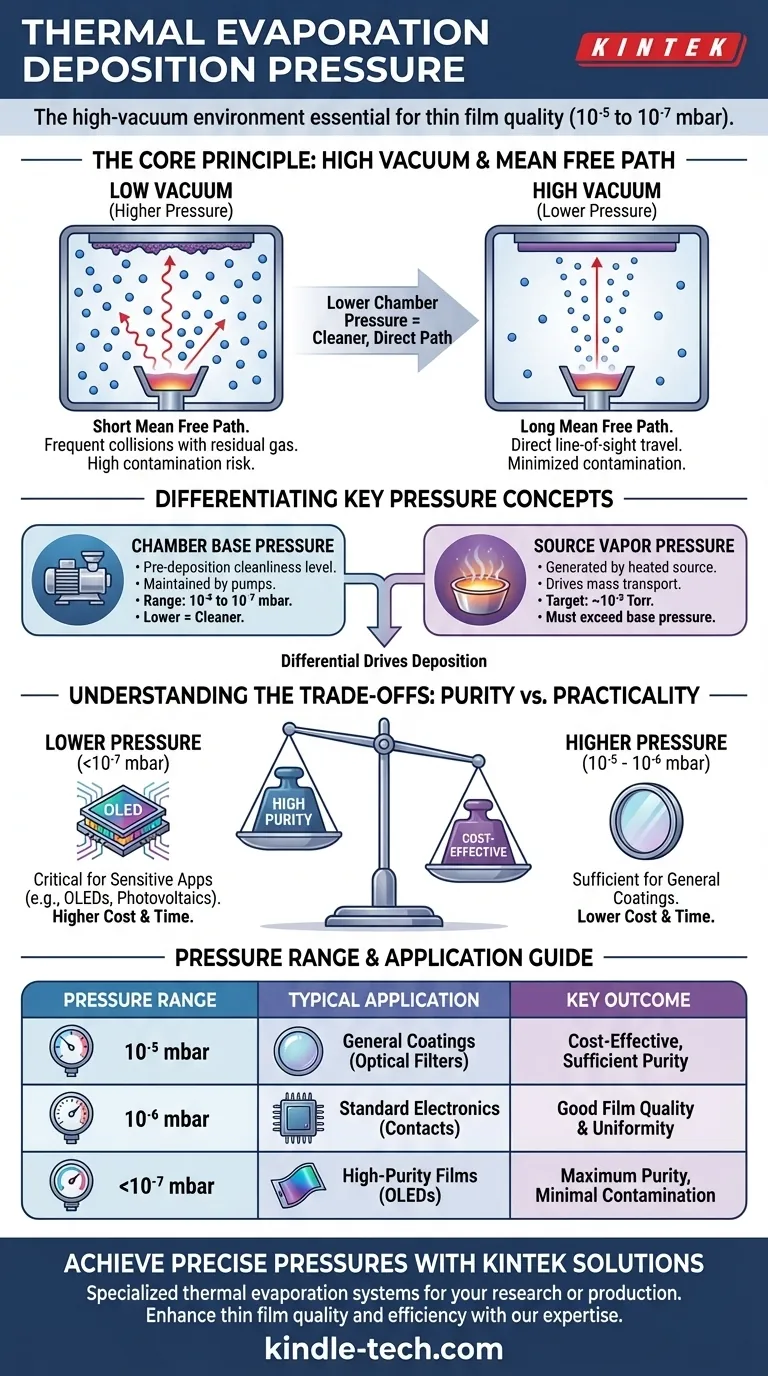

En la evaporación térmica, la presión de deposición se refiere al entorno de alto vacío creado dentro de la cámara de proceso, que es esencial para la calidad de la película delgada final. Esta presión se mantiene típicamente en el rango de 10⁻⁵ a 10⁻⁷ mbar (aproximadamente 10⁻⁵ a 10⁻⁷ Torr), aunque el valor específico depende del material que se deposita y de la pureza requerida de la película.

El principio central es sencillo: una presión de cámara más baja crea un camino más limpio y directo para que el material evaporado viaje desde la fuente hasta el sustrato. Esta presión es el parámetro fundamental que dicta la pureza, la densidad y el rendimiento general de la película delgada depositada.

El Papel Crítico del Alto Vacío

La evaporación térmica es una técnica de deposición física de vapor (PVD) donde un material fuente se calienta en un vacío hasta que se evapora. Estas partículas de vapor luego viajan a través de la cámara y se condensan sobre un sustrato más frío, formando una película delgada. La presión de la cámara no es una variable pasiva; controla activamente el resultado de este proceso.

Asegurando una "Trayectoria Libre Media"

Una razón principal para crear un alto vacío es aumentar la trayectoria libre media: la distancia promedio que una partícula de vapor puede viajar antes de colisionar con otra molécula de gas.

En un vacío bajo (presión más alta), la cámara se llena de moléculas de gas residual como nitrógeno, oxígeno y vapor de agua. Las partículas de la fuente evaporada chocarán con estas moléculas, dispersándolas e impidiendo que lleguen al sustrato en una trayectoria de línea de visión directa.

Al bombear la cámara a un alto vacío (baja presión), eliminamos estos obstáculos. Esto asegura que el material evaporado viaje sin impedimentos desde la fuente hasta el sustrato, lo que resulta en una película más uniforme y densa.

Minimización de la Contaminación de la Película

Cualquier molécula de gas residual en la cámara puede quedar atrapada dentro de la película en crecimiento o reaccionar con el material depositado. Esta contaminación puede degradar gravemente las propiedades de la película.

Por ejemplo, los gases reactivos como el oxígeno pueden oxidar una película metálica a medida que se forma, cambiando sus características eléctricas y ópticas. Esto es especialmente crítico en aplicaciones sensibles como la fabricación de OLEDs y fotovoltaicos orgánicos, donde la pureza de la película es primordial para el rendimiento del dispositivo. Una presión base más baja se traduce directamente en una película más pura.

Diferenciación de Conceptos Clave de Presión

El término "presión" puede referirse a dos cosas distintas en un sistema de evaporación térmica. Comprender la diferencia es clave para dominar el proceso.

Presión Base de la Cámara

Esta es la presión que se logra dentro de la cámara de vacío antes de que comience el proceso de deposición. Es creada por las bombas de vacío y representa el nivel inicial de limpieza.

Esta es la presión que se cita típicamente en las recetas de proceso, con valores entre 10⁻⁵ y 10⁻⁷ mbar. Una presión base más baja indica menos moléculas de gas de fondo y un entorno más limpio.

Presión de Vapor de la Fuente

Esta es la presión generada por el propio material fuente evaporado cuando se calienta. Para que un material se evapore o sublime eficazmente, su presión de vapor debe superar significativamente la presión base de la cámara.

Una presión de vapor objetivo común para el material fuente durante la deposición es de alrededor de 10⁻² Torr. Este diferencial de presión es lo que impulsa el transporte de masa de material desde el crisol fuente hasta el sustrato.

Comprensión de las Compensaciones

Elegir la presión de deposición correcta implica equilibrar los requisitos de calidad con las limitaciones prácticas. No existe una única presión "mejor" para cada aplicación.

Pureza frente a Costo y Tiempo

Lograr un vacío ultra alto (UHV) en el rango de 10⁻⁹ Torr o inferior produce películas excepcionalmente puras. Sin embargo, alcanzar estas presiones requiere bombas más sofisticadas y costosas, así como tiempos de bombeo significativamente más largos.

Para muchas aplicaciones industriales, un nivel de alto vacío de 10⁻⁶ Torr es un compromiso práctico, que ofrece una buena calidad de película sin la inversión extrema de costo y tiempo de un sistema UHV.

Sensibilidad del Material y la Aplicación

La presión base requerida depende en gran medida del material que se deposita y de su uso final.

Recubrir un metal simple y no reactivo como el oro con fines decorativos puede requerir solo un vacío moderado. En contraste, depositar un material reactivo como el aluminio o un compuesto orgánico sensible para un dispositivo electrónico exige una presión base mucho más baja para prevenir la oxidación y asegurar el rendimiento.

Estableciendo la Presión Correcta para su Objetivo

Su elección de presión debe estar impulsada por el resultado específico que necesita lograr. Utilice lo siguiente como guía.

- Si su enfoque principal es la máxima pureza de la película (p. ej., OLEDs, dispositivos de grado de investigación): Apunte a la presión base más baja que su sistema pueda lograr de manera práctica, idealmente 10⁻⁷ mbar o inferior, para minimizar la contaminación.

- Si su enfoque principal es el recubrimiento de propósito general (p. ej., contactos metálicos simples, filtros ópticos): Una presión base moderada en el rango de 10⁻⁵ a 10⁻⁶ mbar es a menudo un objetivo rentable y suficiente.

- Si está experimentando mala calidad de película o resultados inconsistentes: El vacío insuficiente es un sospechoso principal; verifique la integridad de su cámara y el rendimiento de sus bombas de vacío.

En última instancia, controlar la presión de deposición se trata de controlar el entorno donde nace su película.

Tabla Resumen:

| Rango de Presión | Aplicación Típica | Resultado Clave |

|---|---|---|

| 10⁻⁵ mbar | Recubrimientos metálicos de propósito general, filtros ópticos | Rentable, pureza suficiente |

| 10⁻⁶ mbar | Contactos electrónicos estándar, investigación | Buena calidad y uniformidad de la película |

| 10⁻⁷ mbar o inferior | Películas de alta pureza (OLEDs, fotovoltaicos), materiales sensibles | Máxima pureza, mínima contaminación |

¿Tiene problemas con la pureza de la película o resultados de deposición inconsistentes? El entorno de vacío correcto es fundamental. En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidos sistemas de evaporación térmica diseñados para lograr y mantener las presiones precisas que su investigación o producción exigen. Ya sea que esté desarrollando OLEDs de próxima generación o necesite recubrimientos confiables de propósito general, nuestra experiencia garantiza que su proceso esté optimizado para el éxito.

Contacte a nuestros expertos hoy para discutir sus necesidades específicas y descubrir cómo las soluciones de KINTEK pueden mejorar la calidad y eficiencia de su película delgada.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado