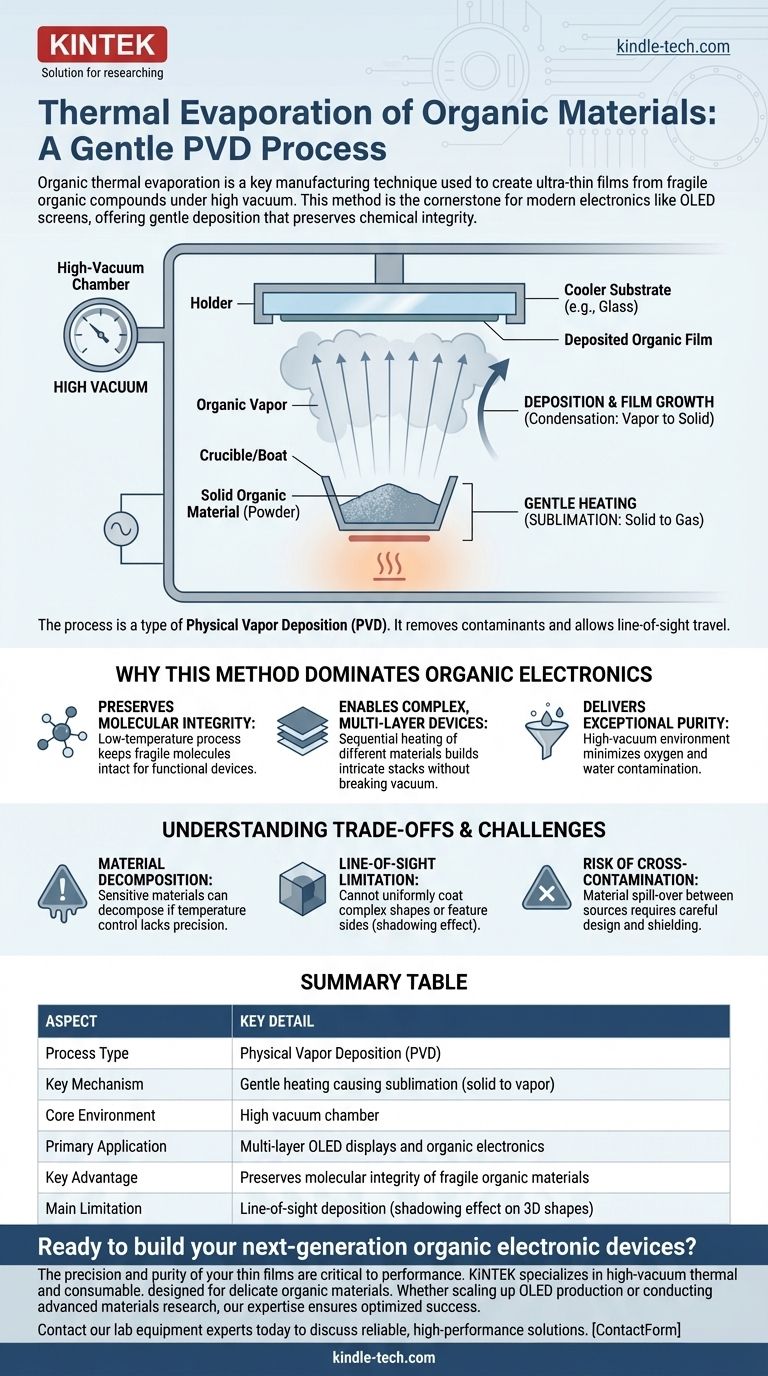

En términos sencillos, la evaporación térmica orgánica es una técnica de fabricación utilizada para crear películas ultrafinas a partir de compuestos orgánicos. Opera bajo un alto vacío calentando suavemente un material orgánico fuente hasta que se convierte en vapor, el cual luego se condensa sobre una superficie más fría, conocida como sustrato, para formar una capa precisa y uniforme. Este método es la piedra angular para construir dispositivos electrónicos modernos como las pantallas OLED.

El desafío central al trabajar con materiales orgánicos es su fragilidad; se destruyen fácilmente con altas temperaturas o energía. La evaporación térmica es el método preferido porque es lo suficientemente suave como para convertir estas moléculas complejas en vapor sin descomponerlas, preservando la integridad química necesaria para dispositivos electrónicos funcionales.

Cómo funciona la evaporación térmica orgánica

El proceso, un tipo específico de deposición física de vapor (PVD), es elegante en su simplicidad pero requiere una precisión extrema. Es fundamentalmente diferente de la evaporación de metales simples debido a la naturaleza delicada de las moléculas orgánicas.

El entorno de alto vacío

Todo sucede dentro de una cámara a la que se le ha aplicado un alto vacío. Esto cumple dos propósitos críticos: elimina las moléculas de aire que podrían reaccionar y contaminar el vapor orgánico, y permite que las moléculas vaporizadas viajen en línea recta hacia el sustrato sin colisionar con nada.

El proceso de calentamiento suave

El material orgánico sólido, a menudo un polvo fino, se coloca en un recipiente llamado crisol o "barco". Este crisol se calienta suavemente, generalmente utilizando resistencia eléctrica.

A diferencia de los metales que se funden y luego hierven, la mayoría de los materiales orgánicos para electrónica experimentan sublimación: pasan directamente de sólido a gas. Esto requiere temperaturas significativamente más bajas, lo cual es clave para evitar que las moléculas orgánicas complejas se descompongan.

Deposición y crecimiento de la película

Las moléculas orgánicas gaseosas viajan hacia afuera desde la fuente. Finalmente, golpean un sustrato mucho más frío (como el vidrio de una pantalla) situado encima de la fuente.

Al entrar en contacto, las moléculas se enfrían instantáneamente y se condensan de nuevo en estado sólido, formando una película ultrafina y altamente uniforme en la superficie del sustrato. Al controlar con precisión la temperatura de la fuente y el tiempo de deposición, los ingenieros pueden dictar el grosor exacto de la película, a menudo con precisión a nivel de nanómetros.

Por qué este método domina la electrónica orgánica

Otras técnicas de deposición, como el sputtering, son demasiado agresivas para los materiales orgánicos. La evaporación térmica se convirtió en el estándar de la industria por razones específicas y críticas.

Preserva la integridad molecular

Esta es la ventaja más importante. La funcionalidad de un dispositivo electrónico orgánico, como un OLED o una célula solar orgánica, depende completamente de la estructura precisa de sus moléculas orgánicas. La naturaleza de baja temperatura y baja energía de la evaporación térmica deposita estas moléculas intactas.

Permite dispositivos complejos multicapa

Las pantallas OLED modernas no están hechas de una sola película, sino de una pila de muchas capas orgánicas diferentes. Cada capa realiza una función específica (por ejemplo, inyectar, transportar o emitir luz).

Los sistemas de evaporación térmica pueden albergar múltiples crisoles, cada uno conteniendo un material orgánico diferente. Al calentarlos secuencialmente, los fabricantes pueden construir estas intrincadas estructuras multicapa sin romper nunca el vacío, asegurando interfaces prístinas entre capas.

Ofrece una pureza excepcional

El entorno de alto vacío es esencial para crear dispositivos de alto rendimiento. Minimiza el riesgo de que moléculas de oxígeno o agua, las principales fuentes de contaminación, queden atrapadas en la película delgada, lo que degradaría el rendimiento del dispositivo y acortaría su vida útil.

Comprender las compensaciones y los desafíos

Aunque es la técnica dominante, la evaporación térmica orgánica no está exenta de complejidades operativas.

Potencial de descomposición del material

Incluso con bajas temperaturas, algunos materiales orgánicos son excepcionalmente sensibles y pueden descomponerse si la temperatura no se controla con extrema precisión. Una tasa de deposición estable es crítica para una fabricación de dispositivos consistente.

Limitación de línea de visión

El vapor orgánico viaja en línea recta desde la fuente hasta el sustrato. Esto significa que el proceso no puede recubrir uniformemente formas complejas tridimensionales o los lados de características en un sustrato. Esto se conoce como el "efecto de sombreado".

Riesgo de contaminación cruzada

En sistemas con múltiples fuentes para crear pilas de capas, existe el riesgo de que el material de una fuente pueda "desbordarse" y contaminar una fuente o capa adyacente. Esto requiere un diseño de sistema y un blindaje cuidadosos para prevenirlo.

Tomar la decisión correcta para su objetivo

Comprender los matices de esta técnica es clave para aplicarla correctamente a su objetivo específico.

- Si su enfoque principal es crear OLEDs o células solares orgánicas de alto rendimiento: Debe utilizar un sistema de evaporación térmica multifuente para construir las complejas pilas de capas de alta pureza requeridas.

- Si su enfoque principal es la investigación fundamental sobre nuevos materiales: Un sistema monofuente más simple suele ser suficiente para probar las propiedades de deposición y la viabilidad de nuevos compuestos orgánicos.

- Si su objetivo es depositar materiales robustos como contactos metálicos: Aún utilizará la evaporación térmica, pero el proceso requerirá temperaturas mucho más altas y diferentes materiales fuente en comparación con el delicado proceso para orgánicos.

Dominar esta técnica de deposición suave es fundamental para fabricar la electrónica orgánica avanzada que define nuestro mundo moderno.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Mecanismo clave | Calentamiento suave que provoca sublimación (sólido a vapor) |

| Entorno principal | Cámara de alto vacío |

| Aplicación principal | Pantallas OLED multicapa y electrónica orgánica |

| Ventaja clave | Preserva la integridad molecular de los materiales orgánicos frágiles |

| Limitación principal | Deposición por línea de visión (efecto de sombreado en formas 3D) |

¿Listo para construir sus dispositivos electrónicos orgánicos de próxima generación? La precisión y pureza de sus películas delgadas son críticas para el rendimiento. KINTEK se especializa en sistemas de evaporación térmica de alto vacío y consumibles diseñados específicamente para las necesidades delicadas de los materiales orgánicos. Ya sea que esté escalando la producción de OLED o realizando investigación avanzada de materiales, nuestra experiencia garantiza que su proceso esté optimizado para el éxito. Contacte hoy mismo a nuestros expertos en equipos de laboratorio para discutir cómo podemos apoyar su aplicación específica con soluciones confiables y de alto rendimiento.

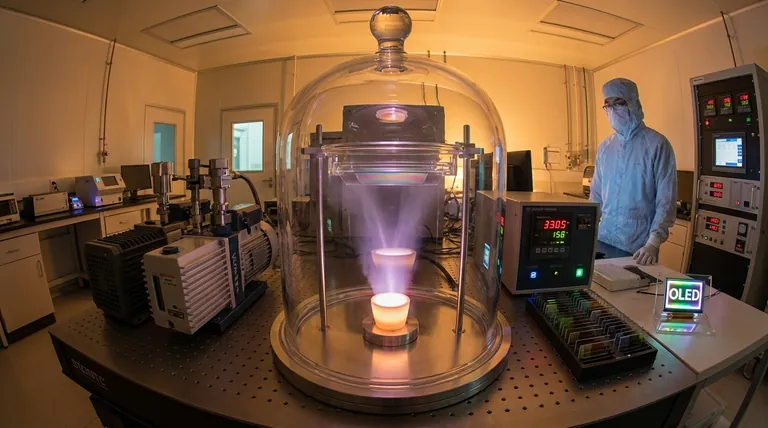

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético