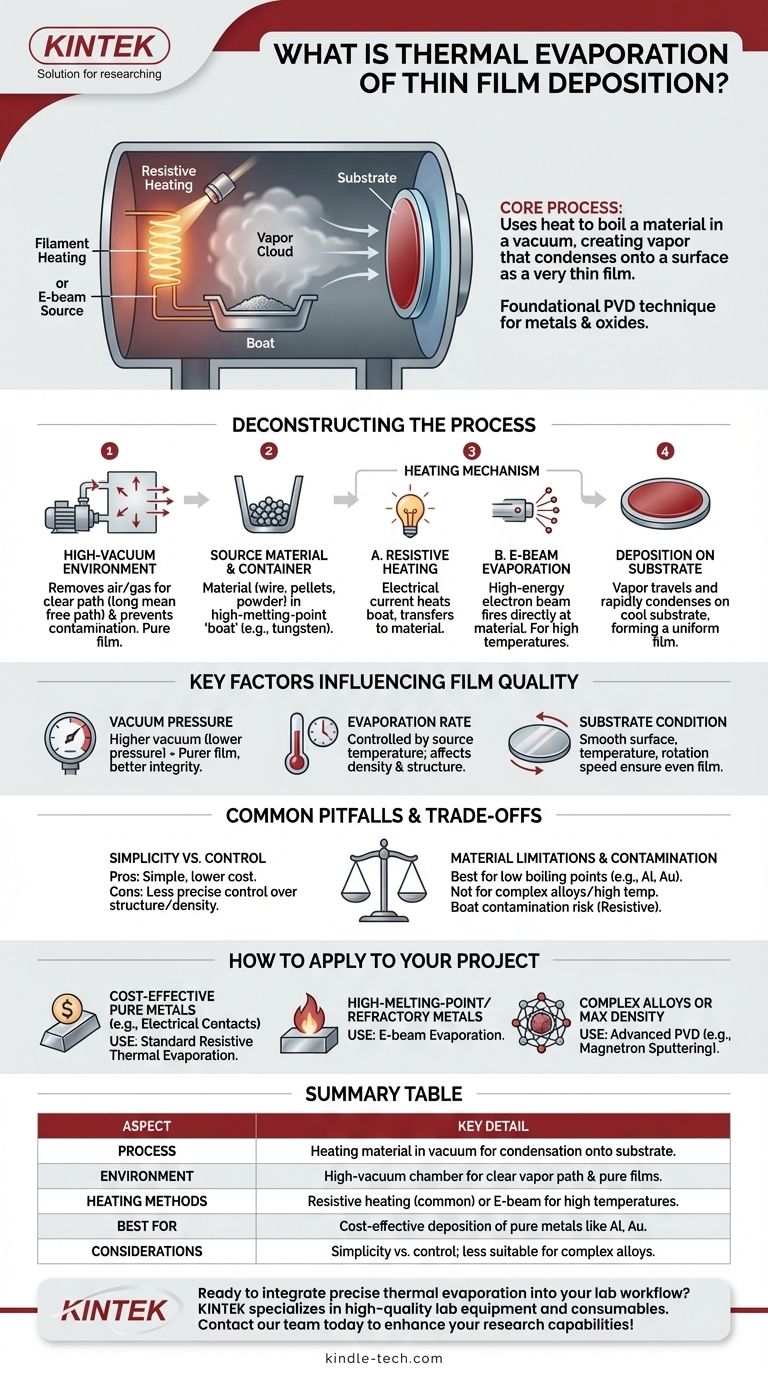

En esencia, la evaporación térmica es un proceso que utiliza el calor para hacer hervir un material en un vacío, creando un vapor que se condensa sobre una superficie como una película muy delgada. Es una técnica fundamental dentro de la familia de métodos de Deposición Física de Vapor (PVD), valorada por su relativa simplicidad y eficacia para crear capas delgadas de materiales como metales y óxidos para electrónica y óptica.

El concepto central de la evaporación térmica es sencillo: calentar un material en un vacío hasta que se vaporice y luego permitir que ese vapor recubra un objeto objetivo. Comprender el papel del vacío y la fuente de calor es clave para entender cómo se utiliza este principio simple para construir dispositivos complejos de alta tecnología.

Desglosando el Proceso de Evaporación Térmica

Para comprender completamente esta técnica, es mejor dividirla en sus componentes esenciales: el entorno, la fuente, el mecanismo de calentamiento y la deposición final.

El Entorno de Alto Vacío

Todo el proceso ocurre dentro de una cámara de alto vacío. Esto es innegociable por dos razones fundamentales.

Primero, el vacío elimina el aire y otras moléculas de gas. Esto le da al material vaporizado un camino claro y sin obstáculos desde la fuente hasta el objetivo, un concepto conocido como camino libre medio largo.

Segundo, la eliminación de otras moléculas previene la contaminación. Un alto vacío asegura que la película resultante esté compuesta puramente del material fuente deseado, lo cual es crucial para el rendimiento de componentes electrónicos u ópticos sensibles.

El Material Fuente y el Contenedor

El material a depositar —a menudo en forma de alambre, pastillas o polvo— se coloca en un contenedor.

Este contenedor, a menudo llamado "barco" (boat), "cesta" o "bobina" (coil), generalmente está hecho de un material con un punto de fusión muy alto, como el tungsteno. Debe ser capaz de soportar temperaturas extremas sin derretirse ni reaccionar con el material fuente.

El Mecanismo de Calentamiento

El objetivo es calentar el material fuente hasta que se evapore. Esto se logra típicamente de una de dos maneras.

El calentamiento resistivo es el método más común. Se pasa una gran corriente eléctrica a través del barco que contiene el material fuente. La resistencia eléctrica natural del barco hace que se caliente intensamente, muy parecido al filamento de una bombilla incandescente antigua. Este calor se transfiere al material fuente, haciendo que se derrita y luego se evapore.

Una alternativa es la evaporación por haz de electrones (e-beam). Aquí, se dispara un haz de electrones de alta energía directamente sobre el material fuente, calentándolo con precisión en el punto de impacto. Este método se utiliza a menudo para materiales que requieren temperaturas extremadamente altas para vaporizarse.

Deposición sobre el Sustrato

Una vez que el material fuente se convierte en una nube de vapor, viaja a través de la cámara de vacío y finalmente llega al sustrato, el objeto que se está recubriendo.

Debido a que el sustrato está mucho más frío que el vapor, el vapor se condensa rápidamente volviendo a un estado sólido al contacto, formando una película delgada y uniforme en su superficie.

Factores Clave que Influyen en la Calidad de la Película

La calidad final de la película depositada no es automática. Depende del control cuidadoso de varias variables del proceso.

Presión de Vacío

Un mayor grado de vacío (menor presión) conduce directamente a una película más pura con mejor integridad estructural. Minimiza las posibilidades de que moléculas errantes queden atrapadas en la película.

Tasa de Evaporación

La temperatura de la fuente controla directamente la rapidez con la que se evapora el material. Esta tasa afecta la densidad y la estructura de la película y debe gestionarse cuidadosamente para lograr las propiedades deseadas.

Condición del Sustrato

El estado del sustrato es fundamental. Una superficie rugosa puede dar lugar a una película no uniforme. La temperatura y la velocidad de rotación del portador del sustrato también se controlan a menudo para garantizar que la película crezca uniformemente sobre toda la superficie.

Errores Comunes y Compensaciones

Aunque es eficaz, la evaporación térmica es un equilibrio entre simplicidad y compromiso.

Simplicidad frente a Control

La principal ventaja de la evaporación térmica resistiva es su simplicidad y menor coste de equipo en comparación con otros métodos PVD. Sin embargo, esta simplicidad puede significar un control menos preciso sobre la estructura cristalina y la densidad de la película.

Limitaciones del Material

Este método funciona mejor para materiales con puntos de ebullición relativamente bajos, como metales puros como el aluminio o el oro. Es menos adecuado para aleaciones complejas o materiales con puntos de fusión muy altos, donde a menudo se requiere la evaporación por haz de electrones u otras técnicas como el sputtering (pulverización catódica).

Potencial de Contaminación

En el calentamiento resistivo, todo el barco se calienta a temperaturas extremas. Esto crea un riesgo de que el material del barco se evapore ligeramente y contamine la película depositada, un problema que es menos pronunciado en el método de haz de electrones, más focalizado.

Cómo Aplicar Esto a Su Proyecto

Su elección del método de deposición depende totalmente de los requisitos de su material y los objetivos de su proyecto.

- Si su enfoque principal es la deposición rentable de metales puros (como para contactos eléctricos): La evaporación térmica resistiva estándar es una opción excelente y muy fiable.

- Si su enfoque principal es depositar materiales de alto punto de fusión o metales refractarios: Debe considerar la evaporación por haz de electrones para alcanzar las temperaturas necesarias de manera eficiente.

- Si su enfoque principal es crear una película de aleación compleja o lograr la máxima densidad de película: Es posible que deba explorar técnicas PVD más avanzadas como el sputtering magnetrón, que ofrece un mayor control.

En última instancia, comprender la evaporación térmica le permite seleccionar la herramienta de fabricación adecuada para su desafío técnico específico.

Tabla de Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Proceso | Calentar un material en un vacío para crear un vapor que se condensa sobre un sustrato. |

| Entorno | Cámara de alto vacío para un camino de vapor claro y películas puras. |

| Métodos de Calentamiento | Calentamiento resistivo (común) o Haz de Electrones (E-beam) para materiales de alto punto de fusión. |

| Ideal Para | Deposición rentable de metales puros como aluminio y oro. |

| Consideraciones | Simplicidad frente a control; menos adecuado para aleaciones complejas sin técnicas avanzadas. |

¿Listo para integrar la evaporación térmica precisa en el flujo de trabajo de su laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición de películas delgadas. Ya sea que necesite una fuente de evaporación resistiva fiable o un sistema E-beam de alta potencia, nuestros expertos pueden ayudarle a seleccionar la solución ideal para sus materiales y objetivos de proyecto específicos. ¡Póngase en contacto con nuestro equipo hoy mismo para analizar cómo podemos mejorar sus capacidades de investigación y desarrollo!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza