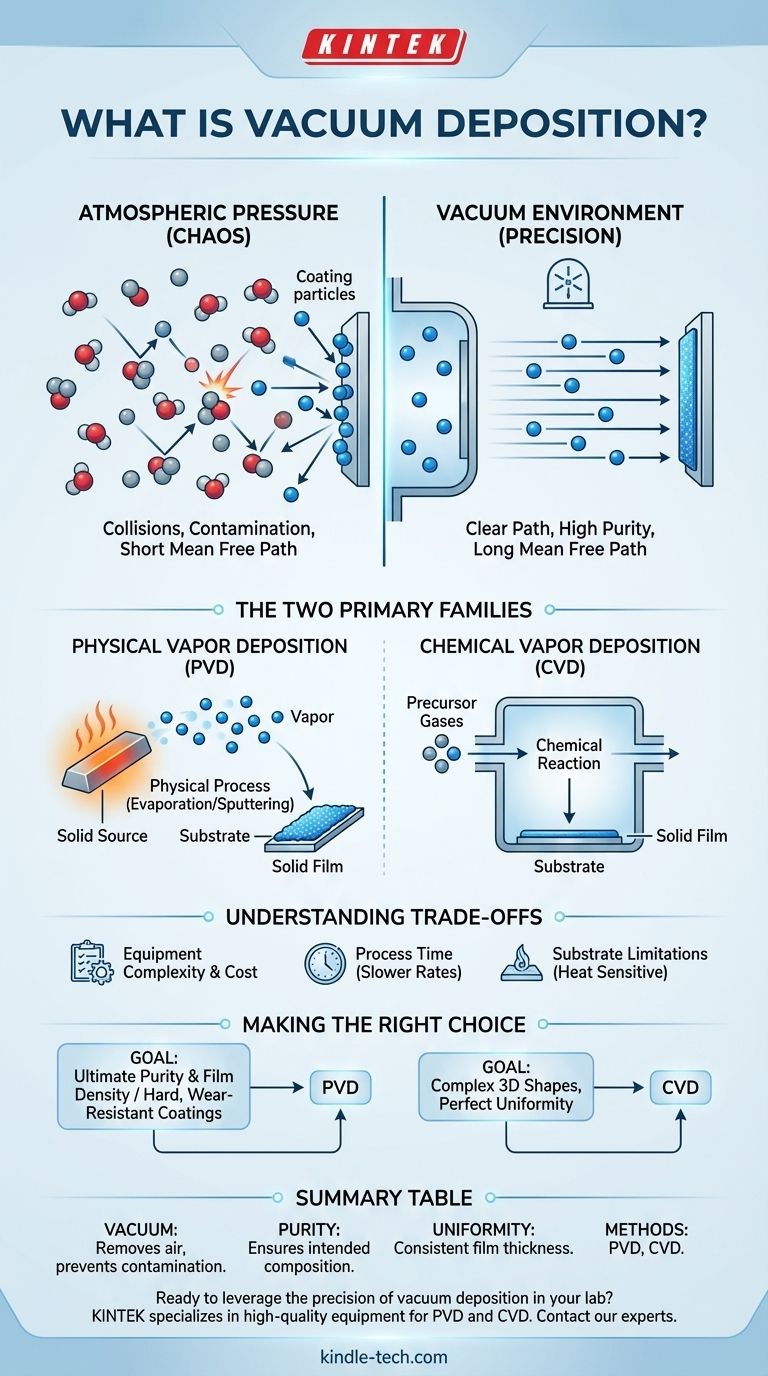

En esencia, la deposición al vacío es una familia de procesos utilizados para aplicar películas extremadamente delgadas de material sobre una superficie, átomo por átomo. Toda esta operación se lleva a cabo dentro de una cámara donde se ha eliminado el aire para crear un vacío, asegurando que el recubrimiento se aplique con una precisión y pureza excepcionales.

La clave no es el proceso de deposición en sí, sino el papel del vacío. El vacío crea un ambiente prístino y sin obstrucciones, permitiendo que las partículas de recubrimiento viajen directamente a la superficie objetivo, lo que resulta en una película que es fundamentalmente más pura y uniforme de lo que es posible al aire libre.

Por qué el vacío es esencial para recubrimientos de alta calidad

Para comprender la deposición al vacío, primero debe comprender el problema que resuelve: la interferencia del aire que nos rodea. La atmósfera es un denso mar de moléculas de gas que chocan con todo, introduciendo contaminación y caos a escala atómica.

Eliminando colisiones y creando un camino despejado

A presión atmosférica normal, la trayectoria de una partícula vaporizada es increíblemente corta, a menudo menos de un milímetro antes de chocar con una molécula de aire. Esto evita que el material de recubrimiento llegue a su objetivo de manera efectiva.

Crear un vacío reduce drásticamente la densidad de estos átomos interferentes. Esto aumenta el camino libre medio, que es la distancia promedio que una partícula puede viajar antes de una colisión. En un alto vacío, este camino puede extenderse por muchos metros, permitiendo que los átomos de recubrimiento viajen en línea recta desde su fuente directamente al sustrato.

Asegurando una pureza inigualable

El aire contiene gases reactivos, principalmente oxígeno y vapor de agua. Si estos gases están presentes durante el proceso de deposición, reaccionarán con el material de recubrimiento y se incrustarán en la película como impurezas.

Esta contaminación puede degradar las propiedades eléctricas, ópticas o mecánicas de la película. El vacío elimina estos átomos de gas indeseables, asegurando que la composición química del recubrimiento final sea exactamente la prevista.

Habilitando el proceso de vaporización

Muchas de las técnicas utilizadas para convertir un material sólido en vapor solo pueden funcionar en vacío. Exponer un material sobrecalentado a la atmósfera provocaría que se oxidara o quemara instantáneamente, impidiendo la creación de un flujo de vapor puro necesario para el proceso de recubrimiento.

Las dos familias principales de deposición al vacío

Aunque existen muchas técnicas específicas, generalmente se dividen en dos categorías principales definidas por cómo se transporta el material a la superficie.

Deposición física de vapor (PVD)

En PVD, el material de recubrimiento comienza como un sólido. Se utiliza un proceso físico, como calentarlo hasta que se evapore o bombardearlo con iones (pulverización catódica), para convertirlo en vapor. Este vapor luego viaja a través del vacío y se condensa en el sustrato más frío, formando una película sólida.

Deposición química de vapor (CVD)

En CVD, el proceso es químico en lugar de físico. Se introducen uno o más gases precursores volátiles en la cámara de vacío. Estos gases luego reaccionan o se descomponen en la superficie del sustrato para producir la película deseada. El vacío permite un control preciso sobre la presión y la pureza de estos gases reactivos.

Comprendiendo las compensaciones

Si bien la deposición al vacío ofrece un control y una calidad superiores, conlleva consideraciones prácticas que son importantes reconocer.

Complejidad y costo del equipo

Crear y mantener un entorno de alto vacío requiere equipos sofisticados y a menudo costosos, que incluyen cámaras, bombas y medidores especializados. Esto representa una inversión de capital significativa en comparación con los métodos de recubrimiento atmosférico.

Tiempo de proceso

Lograr un vacío profundo puede llevar mucho tiempo, y las tasas de deposición para construir películas más gruesas pueden ser relativamente lentas. Esto hace que el proceso sea menos adecuado para aplicaciones donde la velocidad es más crítica que la precisión a nivel atómico.

Limitaciones del sustrato

Muchos procesos de deposición al vacío generan un calor significativo. Esto puede limitar los tipos de materiales que se pueden recubrir, ya que algunos plásticos u otros sustratos sensibles pueden no ser capaces de soportar las temperaturas de procesamiento sin deformarse.

Tomando la decisión correcta para su objetivo

La decisión de utilizar la deposición al vacío y qué método específico elegir depende completamente del resultado deseado para el producto final.

- Si su enfoque principal es la máxima pureza y densidad de la película: Un proceso PVD en un entorno de alto vacío suele ser la mejor opción, ya que transporta físicamente el material fuente con una mínima posibilidad de contaminación.

- Si su enfoque principal es recubrir formas 3D complejas con una uniformidad perfecta: Un proceso CVD de baja presión (LPCVD) suele ser superior, ya que los gases precursores pueden fluir y reaccionar en todas las superficies de una pieza intrincada.

- Si su enfoque principal es crear recubrimientos duros y resistentes al desgaste para herramientas: Las técnicas PVD como la pulverización catódica son el estándar de la industria por su durabilidad y fuerte adhesión.

En última instancia, aprovechar un entorno de vacío proporciona un nivel de control inigualable, transformando la naturaleza caótica de los átomos en el arte preciso de la ingeniería de películas delgadas.

Tabla resumen:

| Aspecto clave | Por qué es importante en la deposición al vacío |

|---|---|

| Entorno de vacío | Elimina las moléculas de aire para evitar la contaminación y las colisiones. |

| Pureza | Asegura que la composición química del recubrimiento sea exactamente la prevista. |

| Uniformidad | Permite que los átomos viajen en línea recta, creando una película consistente. |

| Métodos primarios | Deposición física de vapor (PVD) y Deposición química de vapor (CVD). |

¿Listo para aprovechar la precisión de la deposición al vacío en su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad necesarios para procesos de recubrimiento avanzados como PVD y CVD. Ya sea que esté desarrollando productos electrónicos de próxima generación, recubrimientos de herramientas duraderos o películas ópticas especializadas, nuestras soluciones garantizan la pureza y el control que su investigación exige.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y ayudarlo a lograr resultados superiores en películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados