En esencia, el recubrimiento al vacío es un proceso de alta tecnología para aplicar una película excepcionalmente delgada y de alto rendimiento sobre una superficie dentro de una cámara de vacío. A diferencia de la pintura, este método no utiliza un portador líquido; en su lugar, deposita un material de recubrimiento átomo por átomo para formar una nueva capa funcional con propiedades como dureza superior, resistencia al desgaste o características ópticas específicas. Todo el proceso se basa en la creación de un vacío para eliminar todo el aire y los contaminantes, asegurando que la capa depositada sea pura y esté fuertemente unida al sustrato.

El recubrimiento al vacío no es como pintar; es un proceso de fabricación que transforma fundamentalmente la superficie de un componente a nivel atómico. Al vaporizar un material en vacío y depositarlo sobre una pieza, crea películas ultrafinas, densas y altamente duraderas que son imposibles de lograr con métodos convencionales.

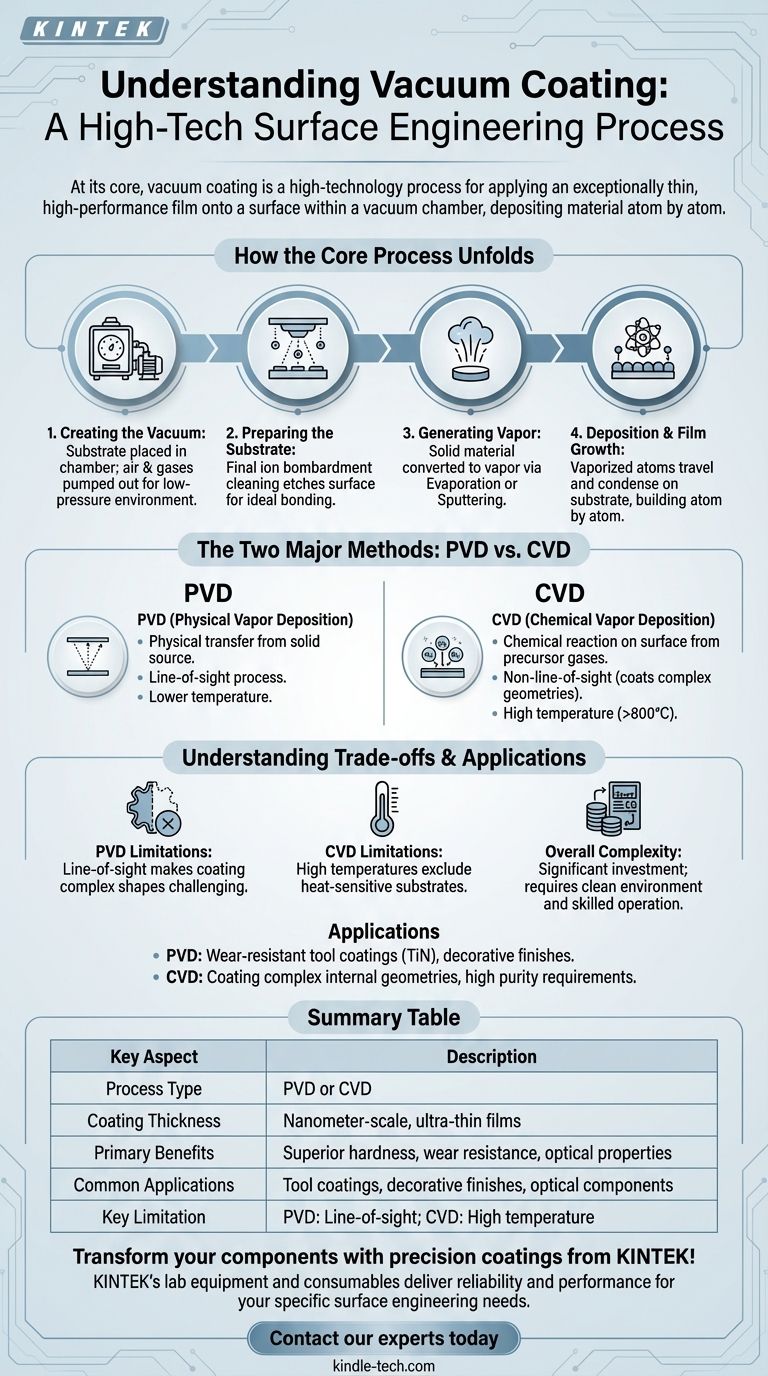

Cómo se desarrolla el proceso central

El recubrimiento al vacío, independientemente del tipo específico, sigue una secuencia precisa de eventos. Cada paso es crítico para asegurar que la película final tenga la adherencia, pureza y rendimiento deseados.

Paso 1: Creación del vacío

El componente, o sustrato, se coloca dentro de una cámara sellada. Luego se bombea todo el aire y otros gases para crear un ambiente de baja presión.

Este vacío es esencial porque elimina contaminantes como oxígeno, nitrógeno y vapor de agua que, de otro modo, reaccionarían con el material de recubrimiento y crearían una película débil e impura.

Paso 2: Preparación del sustrato

Antes de que comience la deposición, el sustrato a menudo se somete a una etapa final de limpieza dentro del vacío, típicamente utilizando un proceso de bombardeo de iones.

Esta limpieza final graba la superficie a nivel microscópico, eliminando cualquier óxido o impureza residual y creando una base ideal para que el recubrimiento se adhiera.

Paso 3: Generación del vapor del material de recubrimiento

Un material fuente sólido —a menudo un metal o cerámica— se convierte en vapor. Este es el paso clave que distingue los diferentes tipos de recubrimiento al vacío.

Los dos métodos principales son la evaporación (calentar el material hasta que se convierte en gas) o la pulverización catódica (bombardear el material con iones para desprender átomos).

Paso 4: Deposición y crecimiento de la película

Los átomos de recubrimiento vaporizados viajan a través del vacío y golpean el sustrato. Al impactar, se condensan y se unen a la superficie.

Esta deposición ocurre capa atómica por capa atómica, construyendo una película extremadamente delgada (a menudo medida en nanómetros), densa y uniforme. Se pueden introducir gases reactivos como nitrógeno u oxígeno para crear compuestos cerámicos específicos como el nitruro de titanio.

Los dos métodos principales: PVD vs. CVD

Aunque a menudo se usan indistintamente, el término "recubrimiento al vacío" se refiere más comúnmente a la Deposición Física de Vapor (PVD), pero un proceso relacionado, la Deposición Química de Vapor (CVD), también opera bajo principios similares. Comprender la diferencia es crucial.

Deposición Física de Vapor (PVD)

En PVD, el material de recubrimiento se transfiere físicamente de una fuente sólida al sustrato. El material se vaporiza a través de un proceso físico como calentamiento o bombardeo de iones.

PVD es un proceso de "línea de visión", lo que significa que el recubrimiento solo se deposita en superficies que tienen un camino directo desde el material fuente. Es un proceso de baja temperatura, lo que lo hace adecuado para una gama más amplia de materiales de sustrato.

Deposición Química de Vapor (CVD)

En CVD, la cámara se llena con uno o más gases precursores volátiles. El sustrato se calienta, lo que desencadena una reacción química en su superficie.

Esta reacción descompone los gases, haciendo que el material deseado se deposite como una película sólida mientras los gases residuales se bombean. Debido a que depende del flujo de gas, CVD no es un proceso de línea de visión y puede recubrir geometrías internas complejas de manera más efectiva.

Comprendiendo las compensaciones

El recubrimiento al vacío ofrece beneficios increíbles, pero no está exento de limitaciones y complejidades. Reconocer estas compensaciones es clave para tomar una decisión informada.

Limitaciones de línea de visión en PVD

Debido a que la mayoría de los procesos PVD son de línea de visión, recubrir formas complejas con pasajes internos o huecos profundos es un desafío. Las piezas a menudo necesitan ser rotadas en accesorios complejos para asegurar una cobertura uniforme.

Altas temperaturas en CVD

Las reacciones químicas en CVD típicamente requieren temperaturas muy altas (a menudo >800°C). Esto limita el proceso a sustratos que pueden soportar este calor sin dañarse, como herramientas de carburo, y excluye la mayoría de los aceros y otros materiales sensibles a la temperatura.

Costo y complejidad

El equipo de deposición al vacío representa una inversión de capital significativa. El proceso requiere un ambiente limpio, operadores capacitados y un alto consumo de energía, lo que lo hace más costoso por pieza que los métodos de recubrimiento tradicionales como la galvanoplastia o la pintura.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de recubrimiento al vacío adecuado requiere alinear las fortalezas del método con su objetivo principal.

- Si su enfoque principal es maximizar la dureza y la resistencia al desgaste en herramientas metálicas: Los recubrimientos PVD como el Nitruro de Titanio (TiN) o el Nitruro de Aluminio y Titanio (AlTiN) son el estándar de la industria debido a su excelente rendimiento y temperaturas de proceso moderadas.

- Si su enfoque principal es recubrir geometrías internas complejas o lograr una pureza suprema: CVD puede ser la opción superior, siempre que el material de su sustrato pueda tolerar las muy altas temperaturas de proceso requeridas.

- Si su enfoque principal es aplicar un acabado metálico delgado y decorativo: La pulverización catódica PVD es extremadamente efectiva para crear acabados duraderos y brillantes en todo, desde plásticos y vidrio hasta electrónica de consumo y embellecedores automotrices.

Al comprender estos principios fundamentales, puede especificar con confianza un proceso de ingeniería de superficies que transforme un componente estándar en uno que cumpla con exigentes objetivos de rendimiento.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Deposición Física de Vapor (PVD) o Deposición Química de Vapor (CVD) |

| Espesor del recubrimiento | Películas ultrafinas a escala nanométrica |

| Beneficios principales | Dureza superior, resistencia al desgaste, propiedades ópticas |

| Aplicaciones comunes | Recubrimientos de herramientas, acabados decorativos, componentes ópticos |

| Limitación clave | PVD: Línea de visión; CVD: Requisitos de alta temperatura |

¡Transforme sus componentes con recubrimientos de precisión de KINTEK!

Ya sea que necesite mejorar la vida útil de las herramientas con recubrimientos PVD resistentes al desgaste o lograr geometrías complejas con CVD, los equipos y consumibles de laboratorio de KINTEK ofrecen la fiabilidad y el rendimiento que su laboratorio exige. Nuestra experiencia en soluciones de recubrimiento al vacío garantiza que obtenga la ingeniería de superficies adecuada para su aplicación específica.

¿Listo para elevar su proceso de fabricación? Contacte a nuestros expertos hoy para discutir cómo KINTEK puede apoyar las necesidades de recubrimiento de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición