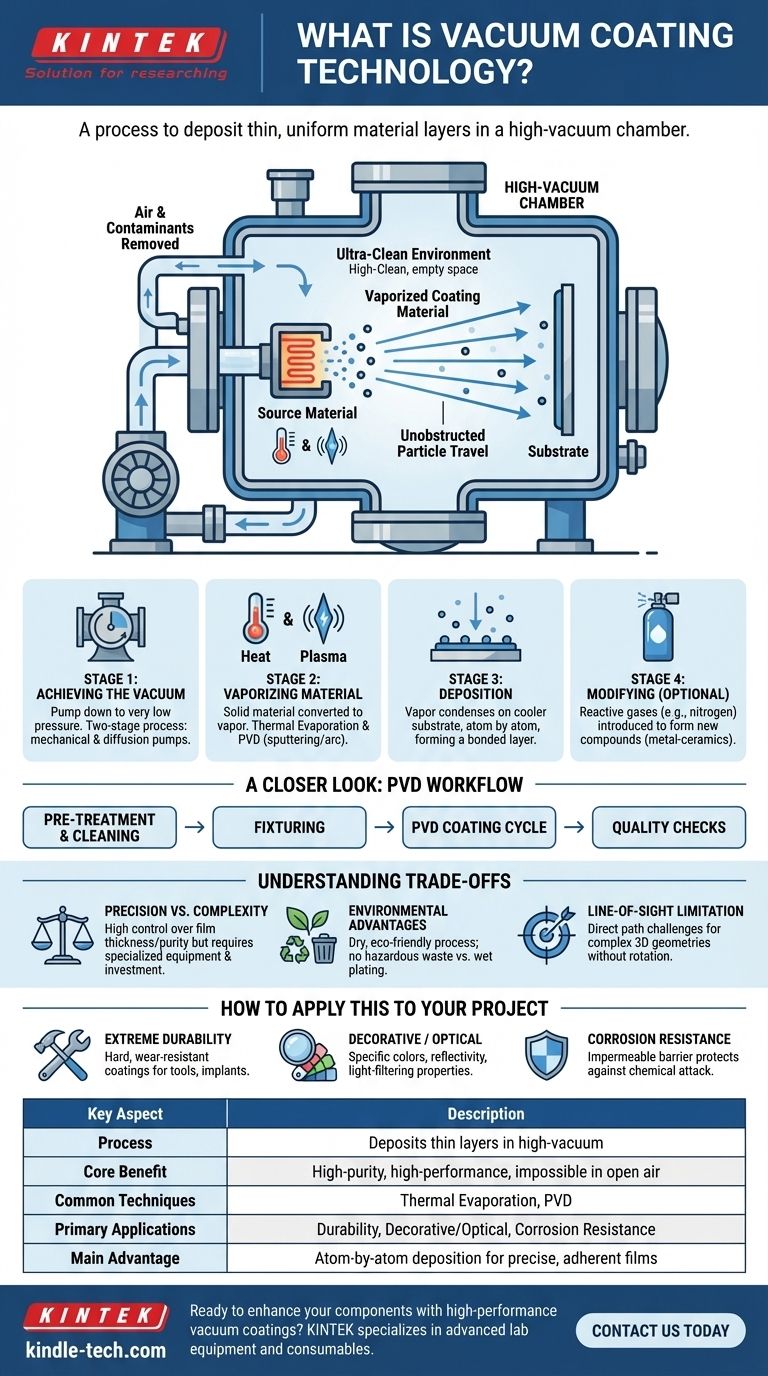

El recubrimiento al vacío es una familia de procesos utilizados para depositar una capa muy delgada y uniforme de material sobre una superficie, conocida como sustrato. Todo este proceso tiene lugar dentro de una cámara de alto vacío, que es el elemento clave que permite la creación de recubrimientos de alta pureza y alto rendimiento que no son posibles al aire libre.

La idea crítica es que el vacío en sí no es solo un entorno, sino el principal facilitador de la tecnología. Al eliminar el aire y otros contaminantes, el vacío crea un entorno ultralimpio para que el material de recubrimiento vaporizado viaje sin obstáculos y se adhiera perfectamente, átomo por átomo, a una superficie objetivo.

¿Por qué es esencial el vacío?

Creación de un entorno ultralimpio

El propósito principal del vacío es eliminar las moléculas de aire, el vapor de agua y cualquier otra partícula en el aire de la cámara. Sin vacío, estas partículas contaminarían el recubrimiento e interferirían con el proceso.

Garantizar el viaje sin obstáculos de las partículas

Dentro del vacío, los átomos del material de recubrimiento pueden viajar en línea recta desde su fuente hasta el sustrato. Esta trayectoria directa es crucial para crear una película delgada densa, uniforme y altamente adherente.

El proceso central de recubrimiento al vacío

Etapa 1: Lograr el vacío

Antes de que pueda ocurrir cualquier recubrimiento, la cámara debe ser bombeada a una presión muy baja. Esto es típicamente un proceso de dos etapas que utiliza una bomba mecánica para el vacío bajo inicial, seguido de una bomba de difusión para lograr el estado de alto vacío requerido.

Etapa 2: Vaporización del material fuente

Un material fuente sólido se convierte en vapor. Este es el paso central donde las diferentes técnicas de recubrimiento al vacío divergen.

- Evaporación térmica: El material se calienta en un crisol hasta que se funde y se evapora.

- Deposición física de vapor (PVD): El material es bombardeado con iones de un plasma (pulverización catódica) o vaporizado por una descarga de arco eléctrico.

Etapa 3: Deposición sobre el sustrato

Los átomos o moléculas vaporizados viajan a través del vacío y se condensan en la superficie más fría de la pieza que se está recubriendo. Esta deposición ocurre átomo por átomo, construyendo una capa delgada y adherida.

Etapa 4: Modificación del recubrimiento (Opcional)

Gases reactivos, como el nitrógeno, pueden introducirse con precisión en la cámara durante el proceso. Estos gases reaccionan con el vapor metálico para formar nuevos compuestos (como metal-cerámicas), lo que permite recubrimientos con propiedades mecánicas, químicas u ópticas específicas.

Una mirada más cercana: El flujo de trabajo de PVD

La Deposición Física de Vapor (PVD) es un ejemplo moderno y prominente de la tecnología de recubrimiento al vacío.

El proceso industrial

Un proceso PVD típico es un flujo de trabajo de varios pasos diseñado para el control de calidad. Incluye el pretratamiento y la limpieza de la pieza, su fijación dentro de la cámara, el ciclo de recubrimiento PVD en sí y los controles de calidad posteriores al proceso para el espesor y la adhesión.

Materiales y propiedades resultantes

Metales sólidos como el titanio, el circonio y el cromo se vaporizan y a menudo se combinan con un gas reactivo. La película delgada resultante proporciona una dureza excepcional, resistencia al desgaste, resistencia a la corrosión y acabados decorativos u ópticos específicos.

Comprendiendo las compensaciones

Precisión vs. Complejidad

El recubrimiento al vacío proporciona un control inigualable sobre el espesor y la pureza de la película. Sin embargo, esta precisión requiere una inversión significativa en cámaras de vacío especializadas, sistemas de bombeo y electrónica de control.

Ventajas ambientales

En comparación con los procesos de recubrimiento húmedo tradicionales como la galvanoplastia, el PVD es una tecnología seca y respetuosa con el medio ambiente. No produce materiales de desecho peligrosos, lo que lo convierte en una opción de fabricación más limpia.

Limitación de la línea de visión

En muchos métodos de recubrimiento al vacío, el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto puede dificultar la consecución de un recubrimiento perfectamente uniforme en piezas con geometrías tridimensionales complejas sin una rotación sofisticada de la pieza.

Cómo aplicar esto a su proyecto

Comprender su objetivo principal es clave para aprovechar esta tecnología de manera efectiva.

- Si su enfoque principal es la durabilidad extrema: El PVD es una excelente opción para aplicar recubrimientos duros y resistentes al desgaste a herramientas de corte, componentes industriales e implantes médicos.

- Si su enfoque principal es el rendimiento decorativo u óptico: La deposición precisa, átomo por átomo, permite crear películas que producen colores específicos, reflectividad o propiedades de filtrado de luz.

- Si su enfoque principal es la resistencia a la corrosión: Una capa delgada y densa depositada al vacío puede crear una barrera impermeable que protege el sustrato subyacente del ataque químico.

En última instancia, el recubrimiento al vacío es una tecnología de plataforma versátil que transforma las propiedades de la superficie de un objeto sin alterar su estructura subyacente.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Deposita capas delgadas y uniformes de material en una cámara de alto vacío |

| Beneficio principal | Crea recubrimientos de alta pureza y alto rendimiento imposibles al aire libre |

| Técnicas comunes | Evaporación térmica, Deposición física de vapor (PVD) |

| Aplicaciones principales | Durabilidad (herramientas, implantes), Acabados decorativos/ópticos, Resistencia a la corrosión |

| Ventaja principal | Deposición átomo por átomo para películas delgadas precisas y adherentes |

¿Listo para mejorar sus componentes con recubrimientos al vacío de alto rendimiento?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos de recubrimiento al vacío, sirviendo a laboratorios y fabricantes con soluciones de precisión. Ya sea que necesite recubrimientos PVD duraderos para herramientas industriales o películas ópticas precisas para investigación, nuestra experiencia garantiza resultados superiores.

Contáctenos hoy para discutir cómo nuestras soluciones de recubrimiento al vacío pueden satisfacer las necesidades específicas de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles