En esencia, la deposición al vacío de aluminio es un proceso de fabricación de alta tecnología donde el aluminio sólido se vaporiza dentro de una cámara de vacío y luego se permite que se condense sobre un objeto objetivo, formando una película metálica extremadamente delgada y uniforme. Esta técnica es la base para crear desde la capa reflectante en los faros de su automóvil hasta la barrera protectora dentro de una bolsa de papas fritas.

La clave es que el uso del vacío no es solo un detalle incidental, es la clave de todo el proceso. El vacío elimina el aire y otros contaminantes, permitiendo que los átomos puros de aluminio viajen sin impedimentos y se unan a una superficie, creando una película impecable con propiedades inalcanzables mediante métodos convencionales como la pintura o el chapado.

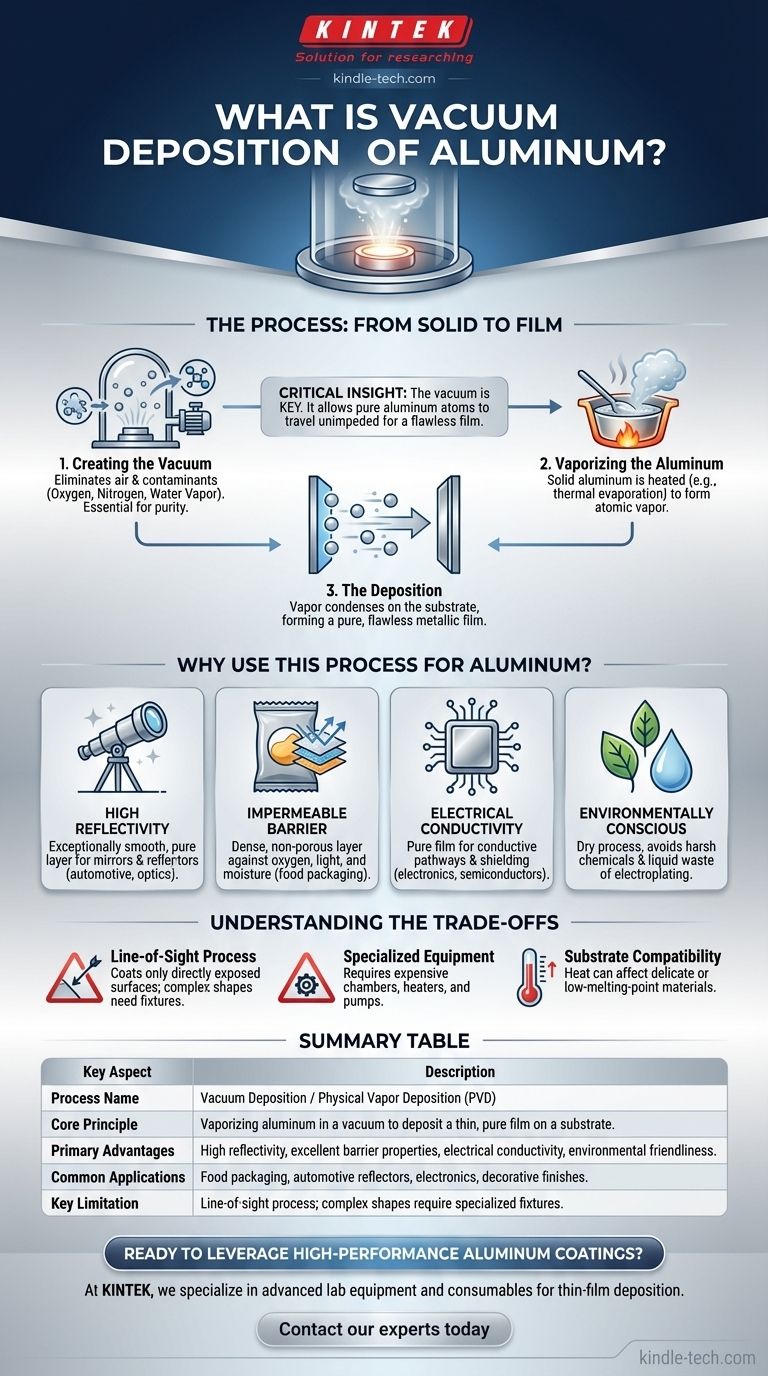

Cómo funciona el proceso: de sólido a película

La deposición al vacío, a veces llamada Deposición Física de Vapor (PVD), es un proceso de múltiples etapas, controlado con precisión. Cada paso es crítico para lograr un recubrimiento final de alta calidad.

Etapa 1: Creación del vacío

El primer paso es colocar la fuente de aluminio y el objeto a recubrir (el sustrato) dentro de una cámara sellada. Luego se bombea casi todo el aire, creando un ambiente de casi vacío.

Este paso es crucial porque elimina partículas como oxígeno, nitrógeno y vapor de agua que de otro modo podrían reaccionar con el vapor de aluminio caliente, causando impurezas y defectos en la película final.

Etapa 2: Vaporización del aluminio

Una vez establecido el vacío, el aluminio sólido se calienta hasta que se evapora, convirtiéndose directamente en gas. Esto se hace típicamente utilizando métodos como la evaporación térmica, donde el aluminio se calienta en un pequeño crisol hasta que hierve.

El resultado es una nube de átomos individuales de aluminio listos para ser depositados.

Etapa 3: La deposición

Los átomos de aluminio vaporizado viajan en línea recta a través de la cámara de vacío hasta que golpean la superficie más fría del sustrato.

Al contacto, se enfrían rápidamente y se condensan de nuevo a un estado sólido, formando una capa delgada, uniforme y altamente pura de aluminio que se adapta perfectamente a la superficie del sustrato.

¿Por qué utilizar este proceso para el aluminio?

Si bien existen otros métodos para recubrir una superficie, la deposición al vacío se elige cuando las propiedades específicas de la película de aluminio son primordiales. El proceso ofrece ventajas únicas arraigadas en su física.

Para crear superficies altamente reflectantes

El aluminio es naturalmente muy reflectante. El proceso de deposición al vacío crea una capa de aluminio excepcionalmente suave y pura, maximizando esta reflectividad sin la neblina o las impurezas que pueden ocurrir en procesos al aire libre.

Por eso es el estándar para recubrir espejos de telescopios, reflectores de iluminación automotriz y plásticos decorativos con "aspecto cromado".

Para formar capas de barrera impermeables

Una película delgada de aluminio depositado al vacío es una barrera excepcional contra el oxígeno, la luz y la humedad. El proceso crea una capa densa y no porosa que es imposible de lograr con otros métodos.

Esto es esencial en la industria del envasado de alimentos: la capa brillante dentro de las bolsas de snacks y las bolsas de café es de aluminio, lo que preserva la frescura y prolonga la vida útil.

Para la conductividad eléctrica

La pureza de la película de aluminio depositada la convierte en un excelente conductor eléctrico. Se utiliza en electrónica para crear vías conductoras delgadas, capas de condensadores y blindaje contra interferencias electromagnéticas (EMI).

Una elección consciente con el medio ambiente

Como se señala en los análisis industriales, la deposición al vacío se considera un "proceso seco". Evita los productos químicos agresivos y los residuos líquidos asociados con los métodos tradicionales de galvanoplastia para materiales como el cromo y el cadmio.

Esto lo convierte en una alternativa atractiva para las empresas que buscan reducir su impacto ambiental mientras logran un acabado metálico duradero.

Comprendiendo las compensaciones

Ningún proceso es perfecto. Comprender las limitaciones de la deposición al vacío es clave para usarla de manera efectiva.

Es un proceso de línea de visión

Debido a que los átomos de aluminio viajan en línea recta, solo pueden recubrir superficies que tienen una "línea de visión" directa a la fuente de vapor.

El recubrimiento de formas tridimensionales complejas con superficies ocultas requiere accesorios giratorios sofisticados para exponer todas las áreas, lo que puede aumentar la complejidad y el costo.

Requiere equipo especializado

Las cámaras de vacío, las fuentes de calentamiento de alta potencia y las potentes bombas son equipos industriales complejos y costosos. Esto hace que el proceso sea menos accesible para aplicaciones a pequeña escala o de bajo costo.

La compatibilidad del sustrato es importante

El proceso de deposición, particularmente el calor de la fuente de vapor, puede afectar el sustrato. Si bien es ideal para metales, vidrio y muchos plásticos de alta temperatura, requiere un control cuidadoso al recubrir materiales delicados o con bajo punto de fusión.

Tomando la decisión correcta para su objetivo

En última instancia, la decisión de utilizar la deposición al vacío de aluminio depende completamente del resultado deseado para el producto final.

- Si su enfoque principal es la alta reflectividad: Este proceso es el estándar de la industria para crear acabados brillantes, tipo espejo, en vidrio, metal y plástico.

- Si su enfoque principal es crear una barrera protectora: Es la opción superior para envases flexibles y electrónica donde bloquear la humedad, el oxígeno o la luz es crítico.

- Si su enfoque principal es un acabado decorativo similar al cromo: Proporciona una alternativa duradera y más respetuosa con el medio ambiente al cromado tradicional.

- Si su enfoque principal es la conductividad de película delgada: Es un método confiable para aplicar capas de aluminio puro y conductor en la fabricación de semiconductores y electrónica.

Al controlar la materia a nivel atómico en el vacío, este proceso ofrece un nivel de pureza y rendimiento que convierte un material común como el aluminio en un recubrimiento de alto rendimiento.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Nombre del proceso | Deposición al vacío / Deposición Física de Vapor (PVD) |

| Principio fundamental | Vaporización de aluminio en vacío para depositar una película delgada y pura sobre un sustrato. |

| Ventajas principales | Alta reflectividad, excelentes propiedades de barrera, conductividad eléctrica, respeto por el medio ambiente. |

| Aplicaciones comunes | Envasado de alimentos, reflectores automotrices, electrónica, acabados decorativos. |

| Limitación clave | Proceso de línea de visión; las formas complejas requieren accesorios especializados. |

¿Listo para aprovechar los recubrimientos de aluminio de alto rendimiento para sus productos?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de materiales, incluidas soluciones para procesos de deposición de película delgada. Ya sea que esté desarrollando nuevos envases, refinando componentes electrónicos o creando ópticas especializadas, nuestra experiencia puede ayudarlo a lograr resultados superiores.

Contacte a nuestros expertos hoy para discutir cómo KINTEK puede apoyar la innovación de su laboratorio en tecnología de recubrimientos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura