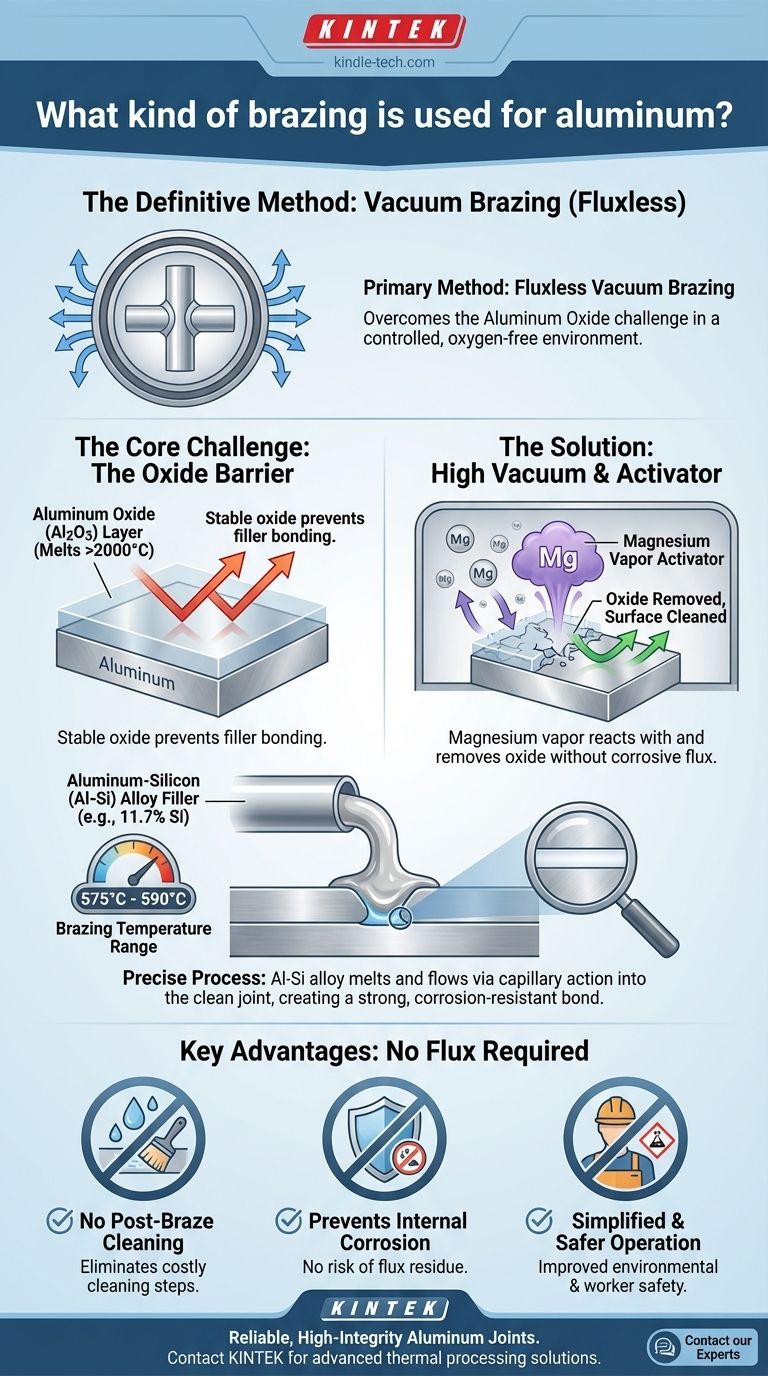

El método más común y eficaz para soldar aluminio es un proceso sin fundente conocido como soldadura fuerte al vacío. Esta técnica se realiza en una cámara de alto vacío y utiliza un tipo específico de metal de aportación, típicamente una aleación de aluminio-silicio (Al-Si). Está diseñado específicamente para superar el mayor desafío en la unión de aluminio: su capa de óxido superficial estable y protectora.

El desafío fundamental en la soldadura fuerte de aluminio es su tenaz película de óxido (Al2O3), que impide que el metal de aportación se adhiera. La soldadura fuerte al vacío resuelve esto utilizando un alto vacío y un activador metálico, como el magnesio, para eliminar la capa de óxido, lo que permite una unión fuerte y limpia sin necesidad de fundentes químicos corrosivos.

El desafío principal: superar la barrera de óxido

Soldar aluminio no es como soldar acero o cobre. La dificultad radica enteramente en la química de la superficie del metal.

El problema con el óxido de aluminio (Al2O3)

El aluminio reacciona instantáneamente con el aire para formar una capa densa, estable y transparente de óxido de aluminio (Al2O3).

Esta película de óxido tiene un punto de fusión superior a los 2000 °C, mucho más alto que el propio metal base de aluminio. Esta capa actúa como una barrera, impidiendo que el metal de aportación fundido "moje" y se una con el aluminio subyacente.

Cómo la soldadura fuerte al vacío resuelve el problema

La soldadura fuerte al vacío es una solución elegante y multifacética diseñada específicamente para eliminar la capa de óxido de aluminio sin recurrir a productos químicos agresivos.

El papel del alto vacío

El proceso se lleva a cabo en un horno de vacío a presiones de 10⁻⁵ mbar o inferiores. Este entorno altamente controlado minimiza la presencia de oxígeno, evitando cualquier oxidación adicional de las piezas a medida que se calientan a la temperatura de soldadura fuerte.

La función del activador metálico

Para tratar el óxido existente, se introduce en el proceso un activador metálico, más comúnmente magnesio (Mg).

A medida que el horno se calienta, el magnesio se vaporiza. Este vapor de magnesio reacciona activamente con la película de óxido de aluminio, descomponiéndola y limpiando eficazmente la superficie del metal base.

El metal de aportación de aluminio-silicio (Al-Si)

Una vez eliminada la barrera de óxido, el metal de aportación puede hacer su trabajo. Para el aluminio, esto es típicamente una aleación de aluminio-silicio (Al-Si).

Estas aleaciones, que contienen del 7% al 12% de silicio, tienen un punto de fusión más bajo que el aluminio base. Una elección estándar es una aleación eutéctica de Al-Si con 11,7% de silicio, que se funde a una temperatura precisa de 577 °C.

Una vez fundido, este material de relleno fluye por acción capilar hacia la unión, creando una unión fuerte, duradera y resistente a la corrosión al enfriarse.

Comprender el proceso y sus ventajas

La soldadura fuerte al vacío de aluminio (VAB) es un proceso industrial preciso con beneficios distintos sobre otros métodos.

Control preciso de la temperatura

La ventana de temperatura de soldadura fuerte es estrecha, típicamente de 575 °C a 590 °C. El punto de fusión del material de relleno está muy cerca del del metal base.

Por lo tanto, los hornos de vacío modernos utilizan múltiples zonas de calentamiento para mantener una uniformidad de temperatura extremadamente precisa, a menudo dentro de ±5,5 °C en toda la carga de trabajo.

La principal ventaja: no se requiere fundente

Debido a que el vacío y el activador de magnesio se encargan de la eliminación del óxido, no se necesita fundente químico para soldar. Esto proporciona varios beneficios clave:

- Sin limpieza posterior a la soldadura: Elimina el paso complicado y costoso de limpiar los residuos corrosivos del fundente de la pieza terminada.

- Previene la corrosión interna: No hay riesgo de que el fundente atrapado cause corrosión oculta y fallas prematuras en el conjunto final.

- Operación simplificada y más segura: Evita la manipulación y eliminación de fundentes químicos agresivos, mejorando la seguridad ambiental y del trabajador.

Calidad de la unión resultante

Las uniones resultantes son conocidas por su alta calidad. Exhiben una excelente resistencia, tenacidad y resistencia a la corrosión que es comparable a la del aluminio original. La coincidencia de color también es casi perfecta, creando una apariencia limpia y sin costuras.

Tomar la decisión correcta para su aplicación

La elección de un método de unión depende completamente de los requisitos técnicos, el volumen y las limitaciones de costos de su proyecto.

- Si su enfoque principal son las uniones de alta integridad y la producción en volumen: La soldadura fuerte al vacío es la opción definitiva para componentes críticos como los intercambiadores de calor automotrices, ofreciendo una consistencia y fiabilidad inigualables.

- Si su enfoque principal es evitar una alta inversión de capital: Tenga en cuenta que la soldadura fuerte al vacío requiere hornos especializados, lo que la hace menos adecuada para trabajos únicos o prototipos donde se podrían considerar métodos más simples basados en fundente.

- Si su enfoque principal es la longevidad y el rendimiento de los componentes: La naturaleza sin fundente de la soldadura fuerte al vacío es una ventaja significativa, ya que elimina por completo el riesgo de futuras fallas causadas por la corrosión inducida por el fundente.

Al comprender cómo la soldadura fuerte al vacío resuelve fundamentalmente el problema del óxido de aluminio, puede especificar con confianza un proceso que produce ensamblajes confiables y de alta calidad.

Tabla resumen:

| Aspecto clave | Detalle |

|---|---|

| Método principal | Soldadura fuerte al vacío (sin fundente) |

| Desafío principal | Superar la capa de óxido de aluminio (Al2O3) |

| Mecanismo de solución | Alto vacío + activador de magnesio (Mg) |

| Metal de aportación típico | Aleación de aluminio-silicio (Al-Si) (p. ej., 11,7% Si) |

| Rango de temperatura de soldadura fuerte | 575 °C – 590 °C |

| Ventaja principal | No se requiere fundente, eliminando la limpieza posterior a la soldadura y el riesgo de corrosión |

¿Necesita uniones de aluminio fiables y de alta integridad para su laboratorio o necesidades de producción?

KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluidos sistemas y consumibles de soldadura fuerte al vacío. Nuestra experiencia garantiza que sus conjuntos de aluminio alcancen la máxima resistencia, durabilidad y resistencia a la corrosión sin las complicaciones del fundente.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus requisitos específicos de soldadura fuerte y mejorar la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Grafización Experimental de Vacío de Grafito IGBT

La gente también pregunta

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Cuáles son los métodos de calentamiento para soldadura fuerte? Elija el método adecuado para sus necesidades de producción

- ¿Se puede calentar algo en una cámara de vacío? Domine el procesamiento térmico preciso en entornos sin aire

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Cuál es el tiempo de sinterización? Una variable de proceso crítica para la densidad y resistencia del material