Los materiales más comunes utilizados para recubrir herramientas de carburo son compuestos cerámicos aplicados en capas delgadas, principalmente Nitruro de Titanio (TiN), Nitrato de Titanio y Aluminio (TiAlN) y Carbonitruro de Titanio (TiCN). Estos recubrimientos crean una barrera extremadamente dura, lubricante y resistente al calor entre la herramienta de corte y la pieza de trabajo, mejorando drásticamente el rendimiento y la vida útil de la herramienta.

El principio fundamental no se trata de un único material "mejor", sino de seleccionar un sistema de recubrimiento específico cuyas propiedades —dureza, estabilidad térmica y lubricidad— se ajusten con precisión a la operación de mecanizado y al material que se está cortando.

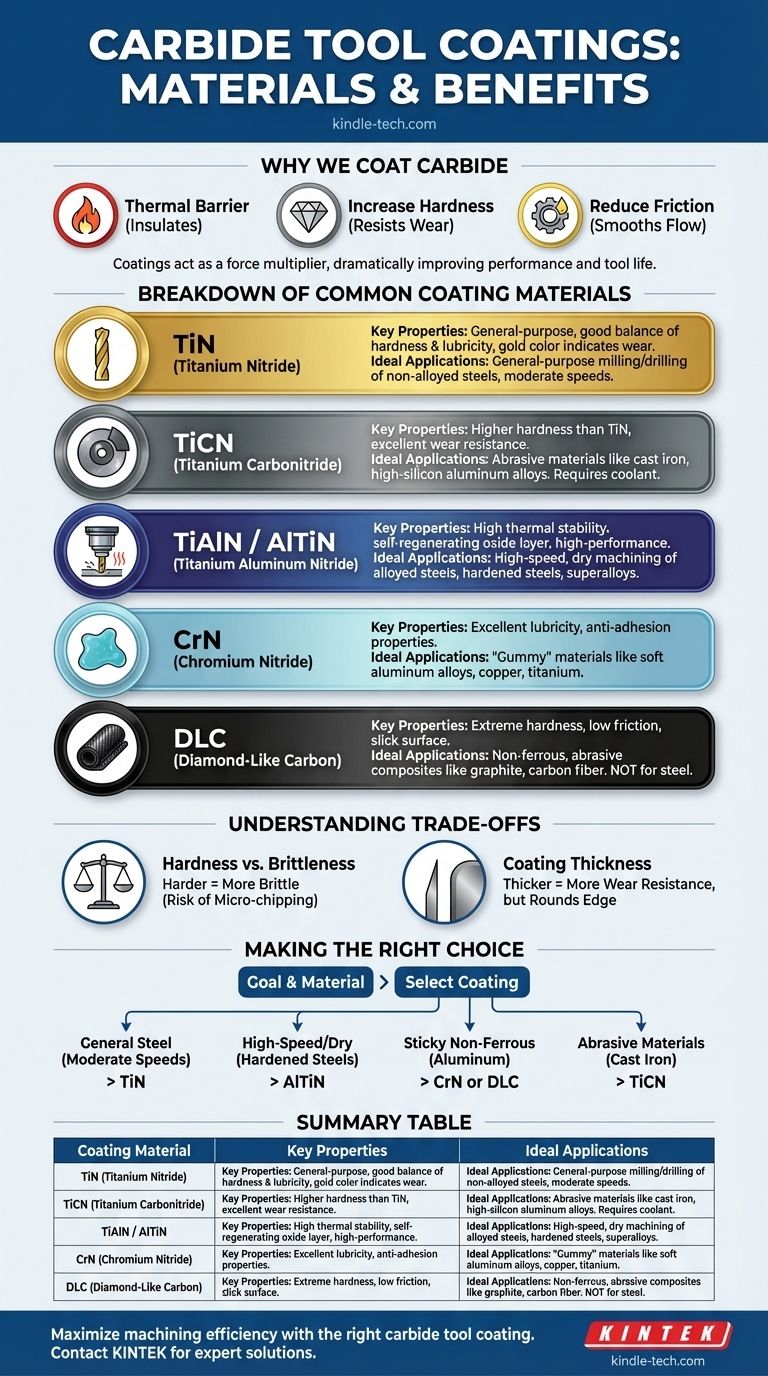

¿Por qué recubrimos el carburo en primer lugar?

El carburo es inherentemente duro y resistente al desgaste, pero el mecanizado moderno lleva las herramientas a sus límites absolutos. Los recubrimientos actúan como un multiplicador de fuerza, proporcionando ventajas críticas que el sustrato de carburo puro no puede ofrecer por sí solo.

El efecto de barrera térmica

El mecanizado a alta velocidad genera un calor inmenso en el filo de corte. Este calor puede ablandar el sustrato de carburo y acelerar el desgaste.

Un recubrimiento cerámico actúa como un aislante, evitando que gran parte de ese calor llegue al carburo. Esto es especialmente cierto para los recubrimientos que contienen aluminio, como el TiAlN.

Aumento de la dureza superficial

Los recubrimientos son significativamente más duros que el carburo subyacente. Esta superficie ultradura proporciona una resistencia excepcional al desgaste abrasivo, común al cortar materiales como el hierro fundido o el aluminio con alto contenido de silicio.

Reducción de la fricción

Un menor coeficiente de fricción significa menos generación de calor y una evacuación de viruta más suave. Los recubrimientos como el Nitruro de Cromo (CrN) o el Carbono Tipo Diamante (DLC) proporcionan una superficie muy lubricante que evita que el material se adhiera a la herramienta, un fenómeno conocido como "rebaba" o "adherencia de material".

Un desglose de los materiales de recubrimiento comunes

Aunque existen muchos recubrimientos especializados, algunos dominan la industria. Comprender sus fortalezas individuales es clave para seleccionar la herramienta adecuada para el trabajo.

TiN (Nitrato de Titanio)

Propiedades clave: Este es el recubrimiento fundamental de uso general, fácilmente identificable por su color dorado. Ofrece un buen equilibrio entre dureza y lubricidad.

Aplicaciones ideales: Excelente para fresado y taladrado de uso general de aceros no aleados y materiales más blandos donde las velocidades y temperaturas de corte son moderadas. Su color distintivo también proporciona un indicador visual claro del desgaste de la herramienta.

TiCN (Carbonitruro de Titanio)

Propiedades clave: Al añadir carbono a la estructura del TiN, el TiCN se vuelve significativamente más duro y resistente al desgaste.

Aplicaciones ideales: Sobresale en el mecanizado de materiales abrasivos como el hierro fundido y las aleaciones de aluminio con alto contenido de silicio. También es eficaz en aceros inoxidables, pero generalmente requiere refrigerante debido a una menor estabilidad térmica en comparación con el TiAlN.

TiAlN / AlTiN (Nitrato de Titanio y Aluminio)

Propiedades clave: Estos son los caballos de batalla de alto rendimiento para el mecanizado moderno. La adición de aluminio crea una capa protectora y autorregenerativa de óxido de aluminio a altas temperaturas.

Aplicaciones ideales: Perfectos para el mecanizado en seco y a alta velocidad de aceros aleados, aceros endurecidos y superaleaciones como Inconel. AlTiN, con una mayor proporción de aluminio a titanio, ofrece una estabilidad térmica aún mayor para las aplicaciones más exigentes.

CrN (Nitrato de Cromo)

Propiedades clave: El CrN no es tan duro como los recubrimientos a base de titanio, pero tiene una excelente lubricidad y propiedades antiadhesivas.

Aplicaciones ideales: Es la opción preferida para materiales "gomosos" o pegajosos que tienden a acumularse en el filo de corte, como las aleaciones de aluminio blandas, el cobre y el titanio.

DLC (Carbono Tipo Diamante)

Propiedades clave: Los recubrimientos DLC son excepcionalmente duros y tienen un coeficiente de fricción extremadamente bajo, creando una superficie resbaladiza similar al grafito.

Aplicaciones ideales: Insuperable para el mecanizado de materiales compuestos no ferrosos y abrasivos como el aluminio con alto contenido de silicio, el grafito y la fibra de carbono. Nota: El DLC no debe usarse en acero, ya que el calor elevado puede provocar una reacción química que degrade el recubrimiento.

Entendiendo las compensaciones

Elegir un recubrimiento es una cuestión de equilibrar factores en competencia. No existe un único recubrimiento que sea superior en todas las situaciones.

Dureza frente a fragilidad

Un recubrimiento extremadamente duro puede ser a veces más frágil. Un recubrimiento demasiado frágil puede sufrir microastillado en un filo de corte agudo, especialmente durante cortes interrumpidos (como el fresado), lo que provoca un fallo prematuro de la herramienta.

Grosor del recubrimiento

Un recubrimiento más grueso proporciona más resistencia al desgaste, pero también puede redondear el filo de corte. Para operaciones de acabado que requieren un filo muy afilado para lograr un buen acabado superficial, a menudo es preferible un recubrimiento más delgado.

Costo frente a rendimiento

Los recubrimientos multicapa avanzados como AlTiN son más caros de producir que el TiN básico. El objetivo es seleccionar un recubrimiento que proporcione un aumento suficiente en la vida útil de la herramienta y la productividad para justificar el mayor costo inicial.

Tomando la decisión correcta para su aplicación

Seleccionar el recubrimiento correcto comienza con una comprensión clara de su objetivo y del material que está mecanizando.

- Si su enfoque principal es el mecanizado de uso general de aceros a velocidades moderadas: El TiN es un punto de partida fiable y rentable.

- Si su enfoque principal es el mecanizado en seco o a alta velocidad de aceros endurecidos y superaleaciones: El AlTiN es la opción superior debido a su excepcional estabilidad térmica.

- Si su enfoque principal es el mecanizado de materiales no ferrosos "pegajosos" como el aluminio: El CrN o el DLC evitarán la acumulación de material y mejorarán el acabado superficial.

- Si su enfoque principal es el corte de materiales altamente abrasivos como el hierro fundido: La dureza superior del TiCN proporcionará la mejor resistencia al desgaste abrasivo.

En última instancia, ver un recubrimiento no como una característica sino como un componente integral del sistema de corte le permite maximizar el rendimiento y la eficiencia.

Tabla de resumen:

| Material de recubrimiento | Propiedades clave | Aplicaciones ideales |

|---|---|---|

| TiN (Nitrato de Titanio) | Buena dureza y lubricidad, color dorado | Fresado/taladrado de uso general de aceros no aleados |

| TiCN (Carbonitruro de Titanio) | Mayor dureza que TiN, resistente al desgaste | Materiales abrasivos (hierro fundido, aluminio con alto contenido de silicio) |

| TiAlN / AlTiN (Nitrato de Titanio y Aluminio) | Alta estabilidad térmica, capa de óxido autorregenerativa | Mecanizado en seco/alta velocidad de aceros endurecidos y superaleaciones |

| CrN (Nitrato de Cromo) | Excelente lubricidad, antiadhesión | Materiales pegajosos (aluminio, cobre, titanio) |

| DLC (Carbono Tipo Diamante) | Dureza extrema, baja fricción | Compuestos no ferrosos y abrasivos (grafito, fibra de carbono) |

Maximice la eficiencia de su mecanizado con el recubrimiento de herramienta de carburo adecuado. En KINTEK, nos especializamos en equipos de laboratorio y consumibles, cubriendo todas sus necesidades de laboratorio. Nuestros expertos pueden ayudarle a seleccionar la solución de recubrimiento óptima para extender la vida útil de la herramienta, mejorar el rendimiento y reducir los costos para su aplicación específica. ¡Contáctenos hoy para discutir sus requisitos y descubrir cómo nuestras soluciones pueden mejorar sus operaciones!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué problema resolvió el proceso HDPCVD en la fabricación de semiconductores? Resolución de defectos de vacío en huecos a nanoescala

- ¿Cómo funciona la sinterización láser de metales? Cree piezas metálicas complejas y densas en días

- ¿Cuál es el mecanismo de crecimiento de los nanotubos de carbono? Dominando la CVD para una síntesis controlada

- ¿Cómo se fabrica el grafeno a partir de CVD? Desbloqueando la producción a escala industrial de grafeno de alta calidad

- ¿Cómo se utiliza un reactor CVD a escala de laboratorio para capas de aluminuro modificadas con platino? Master Precision Alloy Engineering

- ¿Qué tipos de fuentes de carbono se utilizan para la CVD de grafeno? Optimice su síntesis con los precursores adecuados

- ¿Cuál es el espesor del recubrimiento CVD? Optimice la resistencia al desgaste con películas ultrafinas

- ¿Cuál es el mecanismo de la pulverización catódica de CC? Una guía paso a paso para la deposición de películas delgadas