En esencia, la evaporación al vacío es un proceso utilizado para depositar películas delgadas de un conjunto de materiales increíblemente diverso. Estos van desde metales comunes como el aluminio y el cobre hasta metales preciosos como el oro y el platino, metales refractarios como el tungsteno, e incluso compuestos dieléctricos y cerámicos complejos como el dióxido de silicio y el óxido de indio y estaño. El material específico elegido depende totalmente de las propiedades deseadas de la película delgada final.

La selección de un material para la evaporación no es arbitraria; es una función directa de los requisitos de la aplicación y las propiedades físicas del material, especialmente su punto de fusión, que determina la técnica de evaporación más adecuada.

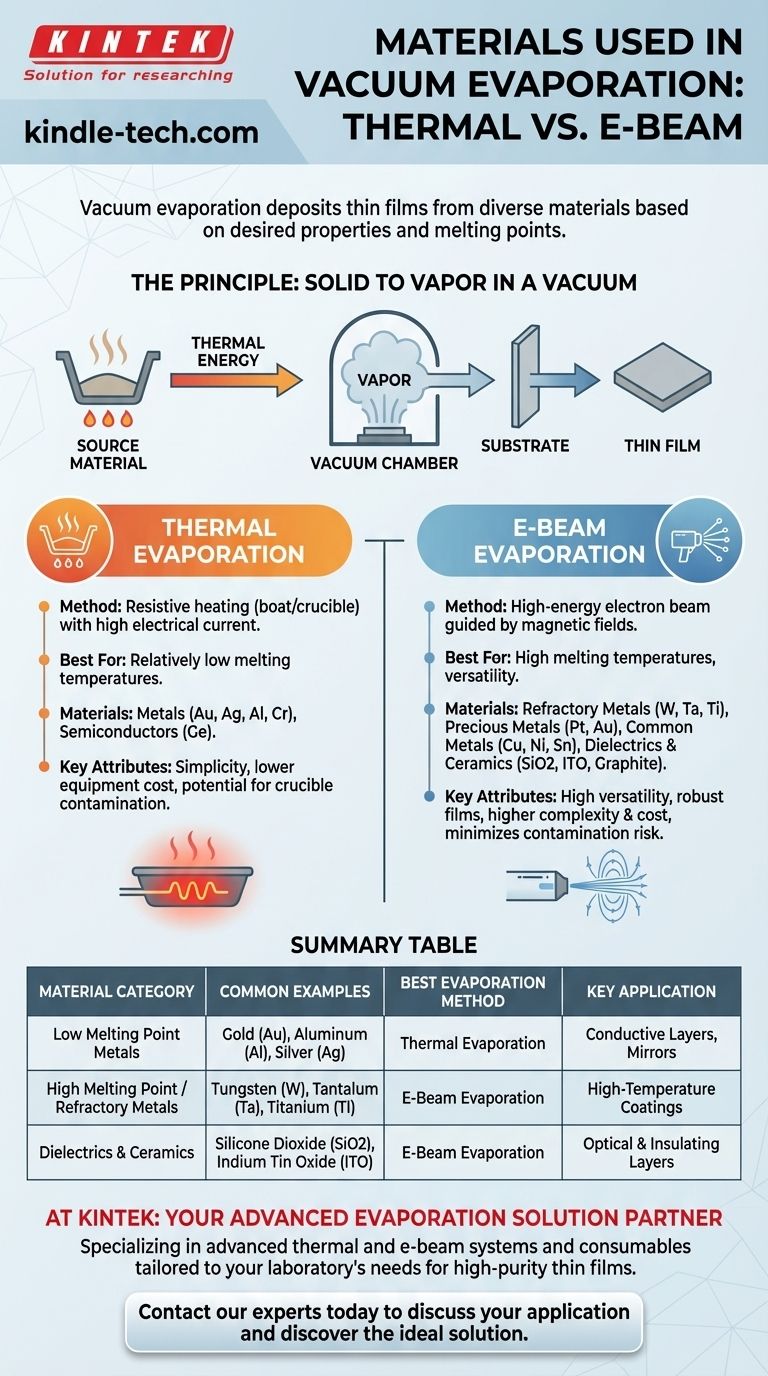

El Principio: De Sólido a Vapor

Antes de examinar materiales específicos, es esencial comprender el proceso fundamental. La evaporación funciona proporcionando al material fuente suficiente energía para pasar de un estado sólido o líquido directamente a un vapor gaseoso.

Superando las Fuerzas de Unión

Los átomos de cada material están unidos por fuerzas de cohesión. El objetivo de cualquier técnica de evaporación es suministrar suficiente energía térmica a estos átomos para que puedan superar estas fuerzas y escapar de la superficie como vapor.

Deposición en Vacío

Este proceso se lleva a cabo en una cámara de vacío. Los átomos evaporados viajan en línea recta hasta que golpean una superficie más fría, conocida como sustrato, donde se condensan nuevamente en estado sólido, formando una película delgada y uniforme.

Selección de Materiales por Método de Evaporación

El método utilizado para calentar el material es el factor principal que dicta qué materiales se pueden evaporar de manera efectiva. Los dos métodos más comunes son la evaporación térmica y la evaporación por haz de electrones (e-beam).

Materiales de Evaporación Térmica

La evaporación térmica es el más sencillo de los dos métodos. El material fuente se coloca en un crisol o barca de resistencia, que se calienta haciendo pasar una alta corriente eléctrica a través de él.

Este método es el más adecuado para materiales con temperaturas de fusión relativamente bajas. Los ejemplos comunes incluyen:

- Metales: Oro (Au), Plata (Ag), Aluminio (Al), Cromo (Cr)

- Semiconductores: Germanio (Ge)

Materiales de Evaporación por Haz de Electrones (E-Beam)

La evaporación por haz de electrones utiliza un haz de electrones de alta energía, guiado por campos magnéticos, para calentar el material fuente. Esta técnica puede alcanzar temperaturas extremadamente altas en un área muy localizada.

Debido a esto, el haz de electrones es la opción ideal para materiales con altas temperaturas de fusión. Puede depositar una gama mucho más amplia de materiales, incluyendo:

- Metales Refractarios: Tungsteno (W), Tantalio (Ta), Titanio (Ti)

- Metales Preciosos: Platino (Pt), Oro (Au)

- Metales Comunes: Cobre (Cu), Níquel (Ni), Estaño (Sn)

- Dieléctricos y Cerámicos: Dióxido de Silicio (SiO2), Óxido de Indio y Estaño (ITO), Grafito

Comprender las Compensaciones

Elegir un material y un método implica equilibrar los requisitos técnicos con las limitaciones prácticas. Ningún enfoque es perfecto para cada escenario.

Evaporación Térmica: Simplicidad vs. Limitación

La principal ventaja de la evaporación térmica es su relativa simplicidad y menor costo de equipo. Sin embargo, está fundamentalmente limitada a materiales que pueden evaporarse a temperaturas que el propio crisol puede soportar sin fundirse o reaccionar.

Evaporación por Haz de Electrones: Versatilidad vs. Complejidad

La evaporación por haz de electrones ofrece una versatilidad increíble, capaz de depositar películas robustas y de alto rendimiento a partir de materiales que son imposibles de manejar con métodos térmicos. La compensación es un mayor costo del equipo y una mayor complejidad operativa.

Pureza del Material y Contaminación

En la evaporación térmica, existe el riesgo de que el material del crisol calentado contamine la película depositada. La evaporación por haz de electrones minimiza este riesgo calentando solo una pequeña porción del material fuente, dejando el resto frío y contenido.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por el objetivo específico de su proceso de deposición.

- Si su enfoque principal es depositar capas conductoras de metales comunes como el aluminio o el oro: La evaporación térmica suele ser un método suficiente y rentable.

- Si su enfoque principal es crear recubrimientos duraderos, de alta temperatura u ópticos: La evaporación por haz de electrones es necesaria para manejar metales refractarios y compuestos dieléctricos.

- Si su enfoque principal es la fabricación de dispositivos semiconductores complejos: Es probable que necesite acceso a ambos métodos para depositar las diferentes capas conductoras y aislantes requeridas.

En última instancia, seleccionar el material y el método correctos es una decisión estratégica impulsada por las propiedades físicas de su fuente y los requisitos funcionales de su producto final.

Tabla Resumen:

| Categoría de Material | Ejemplos Comunes | Mejor Método de Evaporación | Aplicación Clave |

|---|---|---|---|

| Metales de Bajo Punto de Fusión | Oro (Au), Aluminio (Al), Plata (Ag) | Evaporación Térmica | Capas Conductoras, Espejos |

| Metales Refractarios / de Alto Punto de Fusión | Tungsteno (W), Tantalio (Ta), Titanio (Ti) | Evaporación por Haz de Electrones | Recubrimientos de Alta Temperatura |

| Dieléctricos y Cerámicos | Dióxido de Silicio (SiO2), Óxido de Indio y Estaño (ITO) | Evaporación por Haz de Electrones | Capas Ópticas y Aislantes |

¿Necesita depositar un material específico para su proyecto? El método de evaporación correcto es fundamental para lograr películas delgadas de alta pureza y alto rendimiento. En KINTEK, nos especializamos en proporcionar sistemas y consumibles avanzados de evaporación térmica y por haz de electrones adaptados a las necesidades únicas de su laboratorio, ya sea que trabaje con metales comunes, materiales refractarios o compuestos dieléctricos complejos.

Contacte a nuestros expertos hoy mismo para discutir su aplicación y descubrir la solución de evaporación ideal para sus objetivos de investigación o producción.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo funciona la deposición por evaporación? Una guía para el recubrimiento de películas delgadas de alta pureza

- ¿Cómo se evapora el metal? Dominando la evaporación térmica frente a la de haz de electrones para películas delgadas

- ¿Qué tipo de deposición se obtiene en alto vacío? Consiga películas delgadas puras y de alto rendimiento con PVD

- ¿Qué es el proceso de recubrimiento por evaporación? Una guía para la deposición de películas delgadas

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza

- ¿Por qué la deposición por pulverización catódica es mucho más lenta que la deposición por evaporación? La compensación entre velocidad y calidad

- ¿A qué punto se evapora el oro? La ciencia detrás de la extrema resistencia al calor del oro

- ¿Qué papel juega la temperatura en la evaporación? Dominando la velocidad frente a la calidad en su proceso