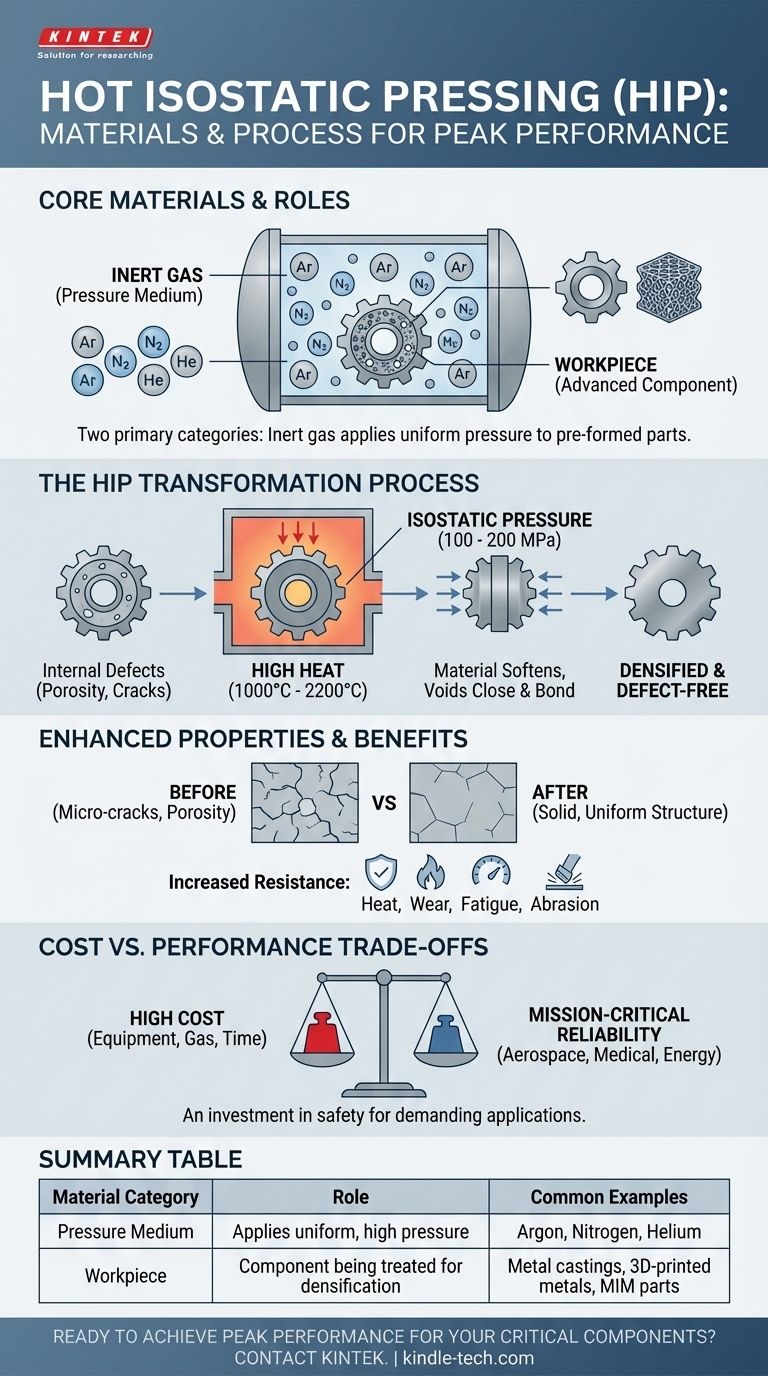

En el prensado isostático en caliente (HIP), el proceso utiliza principalmente dos categorías de materiales: un gas inerte como medio de presión y los componentes de ingeniería avanzados que se están tratando. El gas más común es el argón de alta pureza, que aplica una presión uniforme a piezas hechas de materiales como aleaciones metálicas de alto rendimiento, fundiciones y metales impresos en 3D para eliminar defectos internos.

El principio fundamental del HIP no se trata de los materiales específicos en sí mismos, sino de la aplicación de un gas inerte bajo calor y presión extremos para perfeccionar fundamentalmente la estructura interna de una pieza preformada, elevando su rendimiento y fiabilidad al más alto nivel posible.

El papel de cada material en el proceso HIP

Para entender el sistema, es mejor separar los materiales utilizados para el proceso de los materiales que se están procesando. Cada uno juega un papel distinto y crítico.

El medio de presión: gas inerte

Todo el proceso se basa en el uso de un gas para transmitir la presión de manera uniforme a la pieza. Este gas debe ser inerte, lo que significa que no reaccionará químicamente con el componente, incluso a temperaturas extremas.

La elección más común es el argón, que se prefiere por su inercia y disponibilidad. Otros gases como el nitrógeno o el helio también pueden utilizarse dependiendo de la aplicación específica y el material que se esté tratando.

La pieza de trabajo: componentes de ingeniería avanzados

El HIP no es un método de fabricación; es un tratamiento de postprocesamiento para piezas ya formadas. Se utiliza específicamente en componentes donde la integridad interna es primordial.

Las categorías comunes incluyen:

- Fundiciones de metal y aleaciones

- Piezas moldeadas por inyección de metal (MIM)

- Productos de impresión 3D de metal (fabricación aditiva)

Estos métodos de fabricación pueden dejar defectos internos microscópicos. El HIP es el paso definitivo para eliminarlos.

Cómo el HIP transforma las propiedades del material

La combinación de alto calor y presión isostática (uniforme) fuerza al material a densificarse, cambiando fundamentalmente su estructura interna y sus propiedades mecánicas.

El mecanismo de densificación

El proceso tiene lugar dentro de un recipiente de presión especializado y de alta resistencia. Un ciclo típico implica temperaturas de 1000°C a 2200°C y presiones de 100 a 200 MPa.

La alta temperatura ablanda el material, reduciendo su límite elástico. La inmensa y uniforme presión del gas hace que el material se deforme plásticamente a nivel microscópico, cerrando y uniendo permanentemente cualquier vacío interno.

Eliminación de defectos internos críticos

El objetivo principal del HIP es eliminar fallas que pueden actuar como concentradores de estrés y provocar fallas prematuras.

Estos defectos incluyen:

- Porosidad (pequeños huecos llenos de gas)

- Microfisuras

- Segregación interna de aleaciones

Al eliminar estos sitios de iniciación de fallas, el rendimiento general del material mejora drásticamente.

El resultado: vida útil mejorada

Las piezas tratadas con HIP exhiben propiedades mecánicas superiores. El proceso aumenta significativamente la resistencia al calor, el desgaste, la fatiga y la abrasión.

Por eso el HIP es esencial para componentes utilizados en entornos extremos, como turbinas de generación de energía y tuberías de petróleo submarinas, donde la falla del material tendría graves consecuencias.

Entendiendo las ventajas y desventajas: costo vs. rendimiento

Si bien el HIP ofrece beneficios incomparables para la integridad del material, es un proceso costoso y especializado que no es adecuado para todas las aplicaciones.

El costo inherente del proceso

El equipo necesario para contener de forma segura temperaturas y presiones extremas es complejo y costoso de construir y mantener.

Además, los gases del proceso, particularmente el argón de alta pureza, son un costo operativo significativo. Los largos tiempos de ciclo, que incluyen calentamiento, presurización y enfriamiento, también contribuyen al gasto.

Cuando el costo está justificado

El alto costo del HIP se reserva para aplicaciones donde el rendimiento y la fiabilidad no son negociables.

Para componentes de misión crítica en las industrias aeroespacial, energética, de defensa y médica, el riesgo de falla del material supera con creces el costo del tratamiento HIP. Es una inversión en seguridad y longevidad.

Tomando la decisión correcta para su objetivo

Decidir si usar HIP depende completamente de los requisitos de rendimiento de su componente.

- Si su enfoque principal es el rendimiento de misión crítica: el HIP es un paso de acabado esencial para garantizar la máxima densidad, eliminar defectos internos y garantizar la fiabilidad bajo estrés extremo.

- Si su enfoque principal es mejorar las piezas metálicas impresas en 3D: el HIP es una herramienta vital de postprocesamiento para cerrar la porosidad inherente del proceso de impresión, logrando propiedades del material comparables a las forjas tradicionales.

- Si su enfoque principal es producir componentes comerciales estándar: el alto costo y la complejidad del HIP son probablemente innecesarios, ya que los métodos de fabricación convencionales proporcionan una calidad suficiente para aplicaciones menos exigentes.

En última instancia, el prensado isostático en caliente es una herramienta poderosa para lograr el máximo rendimiento del material cuando el fallo no es una opción.

Tabla resumen:

| Categoría de material | Función en el proceso HIP | Ejemplos comunes |

|---|---|---|

| Medio de presión | Aplica presión uniforme y alta | Argón, Nitrógeno, Helio |

| Pieza de trabajo | Componente que se trata para densificación | Fundiciones de metal, metales impresos en 3D, piezas MIM |

¿Listo para lograr el máximo rendimiento para sus componentes críticos?

El prensado isostático en caliente es la solución definitiva para eliminar defectos internos en piezas de alto valor. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos HIP fiables y análisis de materiales.

Nuestra experiencia apoya a industrias donde el fallo no es una opción, incluyendo la aeroespacial, médica y energética. Permítanos ayudarle a garantizar la máxima fiabilidad y longevidad de sus materiales.

Contacte hoy mismo a nuestros expertos para discutir cómo las soluciones de KINTEK pueden mejorar el rendimiento de sus materiales y satisfacer sus necesidades de misión crítica.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Qué es el HIP en el procesamiento de materiales? Lograr una densidad casi perfecta para componentes críticos

- ¿Es el prensado isostático en caliente un tratamiento térmico? Una guía de su proceso termomecánico único

- ¿Qué presión tiene el prensado isostático en caliente? Logre densidad total y rendimiento superior del material

- ¿Qué es el proceso de material HIP? Logre una densidad y fiabilidad casi perfectas

- ¿Cuál es el principio del prensado isostático en caliente? Lograr una densidad del 100% y un rendimiento superior