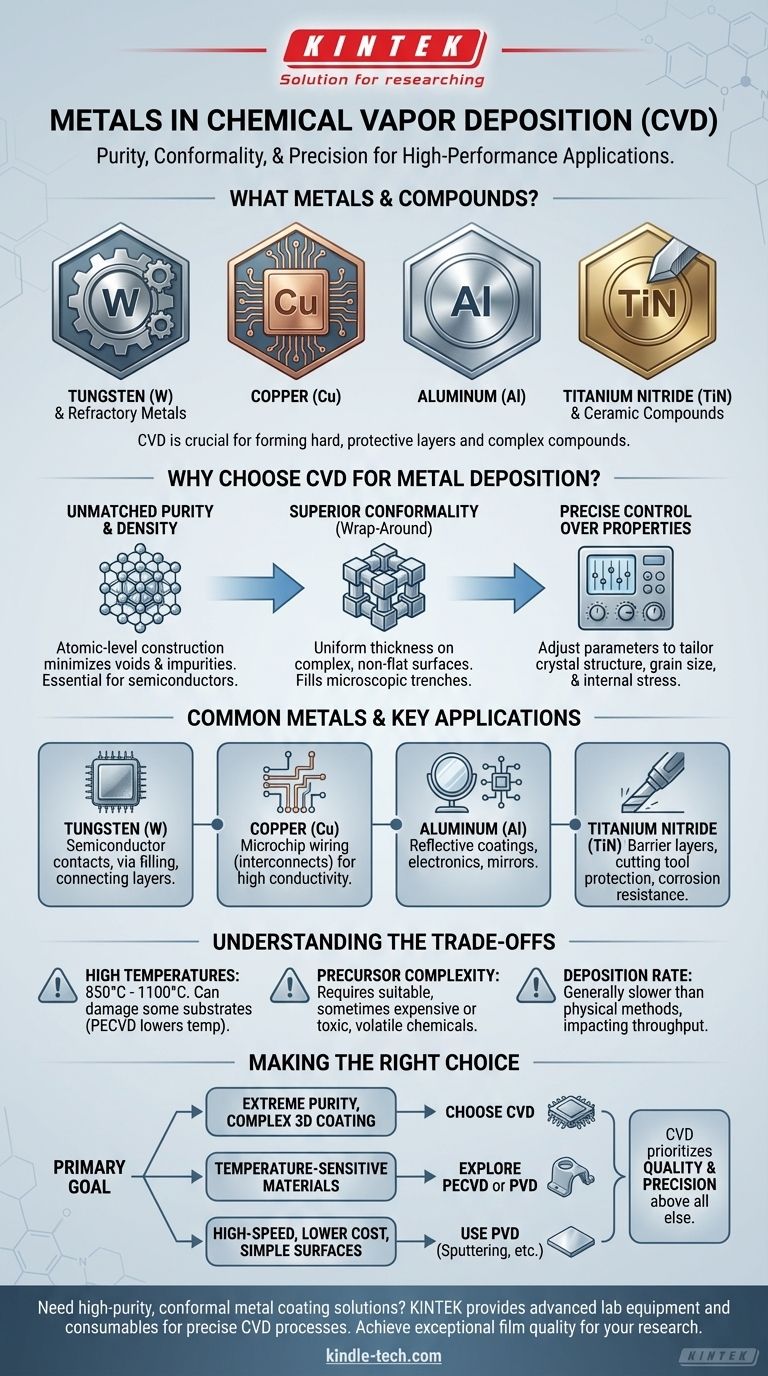

Para ser directos, la Deposición Química de Vapor (CVD) es capaz de depositar una amplia variedad de metales, destacando los metales refractarios como el Tungsteno (W) y el Molibdeno (Mo), así como otros como el Aluminio (Al), el Cobre (Cu) y el Titanio (Ti). También se utiliza ampliamente para crear compuestos a base de metal como el Nitruro de Titanio (TiN), que forman capas cerámicas duras y protectoras.

La clave no es solo qué metales se pueden depositar, sino por qué se elige la CVD. La fuerza única de la CVD reside en su capacidad para crear películas excepcionalmente puras, densas y perfectamente conformes en superficies 3D complejas, lo que la hace esencial para aplicaciones de alto rendimiento donde la calidad del material es primordial.

¿Por qué elegir CVD para la deposición de metales?

Aunque existen otros métodos para depositar metales, la CVD se selecciona cuando las propiedades específicas de la película final son más críticas que la velocidad o el coste de deposición. La naturaleza química del proceso proporciona un nivel de control que los métodos físicos a menudo no pueden igualar.

Pureza y densidad inigualables

El proceso CVD construye una película átomo por átomo a partir de precursores químicos. Esto da como resultado recubrimientos con una pureza extremadamente alta y una densidad excelente.

Esta construcción a nivel atómico minimiza los huecos e impurezas, lo cual es crítico para aplicaciones como la fabricación de semiconductores, donde tales defectos podrían causar fallos en el dispositivo.

Conformabilidad superior (recubrimiento envolvente)

La CVD sobresale en el recubrimiento uniforme de superficies complejas y no planas. Debido a que los gases precursores pueden alcanzar cada parte de un componente, la película resultante tiene un espesor consistente en todas partes.

Esta capacidad de "recubrimiento envolvente" es esencial para rellenar zanjas y orificios microscópicos en circuitos integrados, asegurando conexiones eléctricas completas y fiables.

Control preciso sobre las propiedades de la película

Ajustando cuidadosamente los parámetros de deposición como la temperatura, la presión y los caudales de gas, los ingenieros pueden controlar con precisión las características de la película final.

Esto incluye su estructura cristalina, tamaño de grano e incluso el estrés interno, lo que permite adaptar la capa metálica a requisitos específicos de rendimiento mecánico o eléctrico.

Metales y compuestos comunes en CVD

La elección del metal a menudo viene dictada por la aplicación y la disponibilidad de un precursor químico volátil adecuado, un gas que contiene el metal a depositar.

Tungsteno (W)

El tungsteno es un caballo de batalla en la industria de los semiconductores. Se utiliza para crear contactos eléctricos robustos y para rellenar pequeños canales verticales (vías) que conectan diferentes capas de un circuito integrado.

Cobre (Cu)

El cobre es el material principal para el cableado (interconexiones) en los microchips modernos debido a su alta conductividad. A menudo se utilizan la CVD asistida por plasma (PECVD) o técnicas relacionadas para depositar cobre a temperaturas más bajas.

Aluminio (Al)

Aunque en gran parte reemplazado por el cobre en microchips avanzados, el aluminio todavía se utiliza en otras aplicaciones electrónicas y para crear recubrimientos altamente reflectantes en superficies como espejos.

Nitruro de Titanio (TiN)

Aunque es un compuesto cerámico, el TiN es un material vital depositado por CVD. Forma una capa barrera extremadamente dura, resistente a la corrosión y conductora, utilizada tanto en microelectrónica como recubrimiento protector en herramientas de corte.

Comprendiendo las ventajas y desventajas

La CVD es una técnica potente, pero no es la solución para todos los desafíos de recubrimiento metálico. Es importante comprender sus limitaciones.

El desafío de las altas temperaturas

Los procesos tradicionales de CVD térmica operan a temperaturas muy altas, a menudo entre 850°C y 1100°C.

Este calor puede dañar o deformar muchos materiales de sustrato, limitando su uso a componentes que pueden soportar tales condiciones extremas. Sin embargo, técnicas como la CVD asistida por plasma (PECVD) pueden reducir significativamente esta temperatura.

Complejidad de la química de los precursores

Todo el proceso depende de tener un gas precursor adecuado para el metal deseado. Para algunos metales, estos productos químicos pueden ser caros, altamente tóxicos o difíciles de manejar de forma segura, lo que añade complejidad y coste a la operación.

Velocidad de deposición

En comparación con métodos físicos como la pulverización catódica, la CVD puede ser un proceso más lento. Esto puede afectar el rendimiento de fabricación para aplicaciones donde se necesita rápidamente un recubrimiento grueso en una superficie simple.

Tomando la decisión correcta para su objetivo

La selección de un método de deposición depende enteramente de las prioridades específicas de su proyecto.

- Si su enfoque principal es la pureza extrema y el recubrimiento de características 3D complejas (como en microchips): la CVD es a menudo la opción superior debido a su naturaleza química y su inigualable deposición conforme.

- Si su enfoque principal es la deposición en materiales sensibles a la temperatura (como plásticos o ciertas aleaciones): la CVD tradicional no es adecuada; debe explorar la PECVD de baja temperatura o un método de deposición física de vapor (PVD) como la pulverización catódica.

- Si su enfoque principal es el recubrimiento de alta velocidad y bajo coste en superficies simples: los métodos físicos como la pulverización catódica o la evaporación térmica suelen ser más prácticos y económicos que la CVD.

En última instancia, elegir la CVD para la deposición de metales es una decisión de priorizar la calidad y precisión de la película final por encima de todos los demás factores.

Tabla resumen:

| Metales y compuestos CVD comunes | Aplicaciones clave |

|---|---|

| Tungsteno (W) | Contactos de semiconductores, relleno de vías |

| Cobre (Cu) | Interconexiones de microchips |

| Aluminio (Al) | Recubrimientos reflectantes, electrónica |

| Nitruro de Titanio (TiN) | Capas barrera protectoras, herramientas de corte |

¿Necesita un recubrimiento metálico de alta pureza y conforme para las aplicaciones más exigentes de su laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para procesos precisos de Deposición Química de Vapor. Nuestras soluciones le ayudan a lograr la calidad de película, densidad y cobertura envolvente excepcionales, esenciales para la fabricación de semiconductores y la investigación de materiales de alto rendimiento. Contacte hoy mismo a nuestros expertos para discutir cómo podemos apoyar sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados