Prácticamente cualquier metal se puede depositar mediante deposición al vacío, aunque el método específico y la facilidad de aplicación varían. Metales comunes como el aluminio, el oro, la plata y el cobre se utilizan frecuentemente por sus propiedades reflectantes o conductoras. La tecnología también se extiende a metales reactivos y refractarios más desafiantes, incluidos el titanio, el circonio y el tántalo, valorados por su durabilidad y sus altos puntos de fusión.

La pregunta esencial no es simplemente qué metales se pueden depositar, sino qué propiedades finales necesita lograr. La deposición al vacío es una plataforma versátil capaz de depositar no solo metales puros, sino también aleaciones precisas y compuestos cerámicos diseñados, como nitruros y óxidos, creados directamente dentro de la cámara.

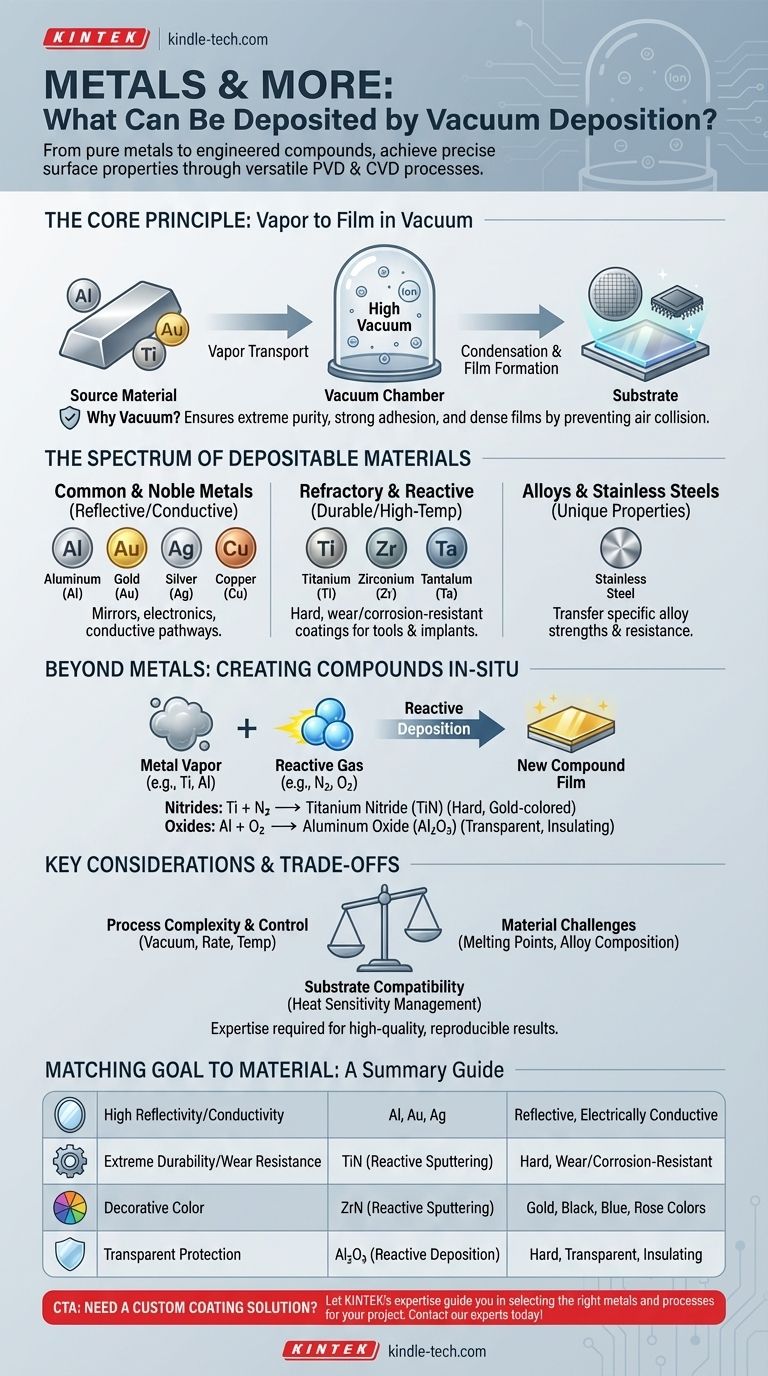

Cómo la deposición al vacío permite la versatilidad de los materiales

La deposición al vacío no es un único proceso, sino una familia de técnicas: más comúnmente la Deposición Física de Vapor (PVD) o la Deposición Química de Vapor (CVD). Comprender el principio central explica por qué funciona para tantos materiales.

El principio fundamental

En esencia, la deposición al vacío implica convertir un material fuente sólido en un vapor, transportarlo a través de un vacío y condensarlo en una superficie objetivo (el sustrato) como una película delgada. Esto se logra típicamente calentando y evaporando o bombardeando la fuente con iones (un proceso llamado pulverización catódica o sputtering).

Por qué el vacío es fundamental

El proceso debe llevarse a cabo en un alto vacío para evitar que los átomos de metal vaporizados colisionen con las partículas de aire. Esto asegura que el recubrimiento sea extremadamente puro y se adhiera fuertemente al sustrato, creando una película densa y de alta calidad.

El espectro de materiales depositables

El verdadero poder de la deposición al vacío reside en la amplitud de los materiales que se pueden utilizar e incluso crear durante el proceso.

Metales comunes y preciosos

Para aplicaciones que requieren alta reflectividad o conductividad eléctrica, los metales comunes son la opción preferida.

- Aluminio (Al): El más común para crear superficies reflectantes, como en espejos y envases de alimentos.

- Oro (Au), Plata (Ag), Cobre (Cu): Utilizados en electrónica para vías conductoras y contactos, así como para recubrimientos decorativos y resistentes a la corrosión.

Metales refractarios y reactivos

Estos materiales son conocidos por su dureza y sus altos puntos de fusión, lo que los hace ideales para recubrimientos protectores.

- Titanio (Ti), Circonio (Zr), Tántalo (Ta): Estos se depositan para crear superficies duras, resistentes al desgaste y a la corrosión en herramientas, implantes médicos y componentes aeroespaciales.

Aleaciones y aceros inoxidables

También es posible depositar a partir de un material fuente que ya es una aleación, como el acero inoxidable o un carburo cementado. Esto permite transferir las propiedades únicas de la aleación, como su resistencia específica o resistencia a la corrosión, como una película delgada sobre otro material.

Más allá de los metales puros: Creación de compuestos in situ

Aquí es donde la tecnología se vuelve verdaderamente transformadora. Al introducir una cantidad controlada de gas reactivo en la cámara de vacío durante la deposición, se pueden formar nuevos compuestos en la superficie del sustrato.

- Nitruros: La introducción de gas nitrógeno mientras se pulveriza titanio crea Nitruro de Titanio (TiN), un recubrimiento cerámico de color dorado famosamente duro utilizado en herramientas de corte y para acabados decorativos.

- Óxidos: La introducción de gas oxígeno puede crear materiales como el Óxido de Aluminio (Al₂O₃), una capa dura, transparente y eléctricamente aislante.

- Carburos: La introducción de un gas que contenga carbono como el acetileno puede formar carburos metálicos extremadamente duros.

Comprender las compensaciones

Aunque es increíblemente versátil, la deposición al vacío es un proceso industrial complejo con consideraciones importantes.

Complejidad y control del proceso

Lograr un recubrimiento reproducible y de alta calidad requiere un control preciso de todo el sistema. Factores como el nivel de vacío, la velocidad de deposición, la temperatura del sustrato y la limpieza de la cámara son críticos y exigen una experiencia significativa para gestionarlos.

Desafíos específicos del material

No todos los metales se comportan de la misma manera. Los metales refractarios con puntos de fusión muy altos son difíciles de evaporar térmicamente y se adaptan mejor a la pulverización catódica. Al depositar aleaciones, los componentes a veces pueden evaporarse a diferentes velocidades, lo que requiere un ajuste cuidadoso del proceso para garantizar que la película final tenga la composición correcta.

Compatibilidad del sustrato

El proceso genera calor, lo que puede ser un problema para los sustratos sensibles al calor como los plásticos o los textiles. Si bien las técnicas como la pulverización catódica magnetrónica se consideran procesos "fríos", la gestión de la carga térmica es una parte clave de una deposición exitosa en materiales delicados.

Tomar la decisión correcta para su aplicación

El material y el proceso ideales están dictados completamente por el objetivo principal de su proyecto.

- Si su enfoque principal es la alta reflectividad o conductividad: Utilice metales puros preciosos o comunes como aluminio, plata u oro mediante evaporación térmica o pulverización catódica.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: Elija un metal refractario como el titanio y utilice pulverización catódica reactiva para formar un recubrimiento de nitruro (TiN) o carburo (TiC) duro.

- Si su enfoque principal es un color decorativo específico: Explore la deposición reactiva con metales como el titanio o el circonio, que pueden producir una gama de colores (dorado, negro, azul, rosa) dependiendo de los parámetros del proceso.

- Si su enfoque principal es una capa protectora transparente: Utilice deposición reactiva con un metal como el aluminio o el silicio para crear un recubrimiento de óxido transparente.

Al hacer coincidir las capacidades del material con los requisitos de rendimiento, puede utilizar eficazmente la deposición al vacío para diseñar superficies con propiedades adaptadas con precisión.

Tabla de resumen:

| Objetivo de la aplicación | Material/Proceso recomendado | Propiedades clave |

|---|---|---|

| Alta reflectividad/conductividad | Aluminio, Oro, Plata (Evaporación Térmica/Pulverización Catódica) | Reflectante, Eléctricamente Conductor |

| Durabilidad extrema/Resistencia al desgaste | Nitruro de Titanio (Pulverización Catódica Reactiva) | Duro, Resistente al Desgaste, Resistente a la Corrosión |

| Color decorativo | Nitruro de Circonio (Pulverización Catódica Reactiva) | Colores Dorado, Negro, Azul, Rosa |

| Protección transparente | Óxido de Aluminio (Deposición Reactiva) | Duro, Transparente, Aislante Eléctrico |

¿Necesita una solución de recubrimiento personalizada? Permita que la experiencia de KINTEK le guíe. Nos especializamos en equipos de laboratorio y consumibles para deposición al vacío, ayudándole a seleccionar los metales y procesos correctos para lograr las propiedades superficiales precisas —ya sea para reflectividad, durabilidad o decoración— que su proyecto demanda. Contacte a nuestros expertos hoy para discutir su aplicación específica y explorar cómo nuestras soluciones pueden mejorar sus resultados.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura