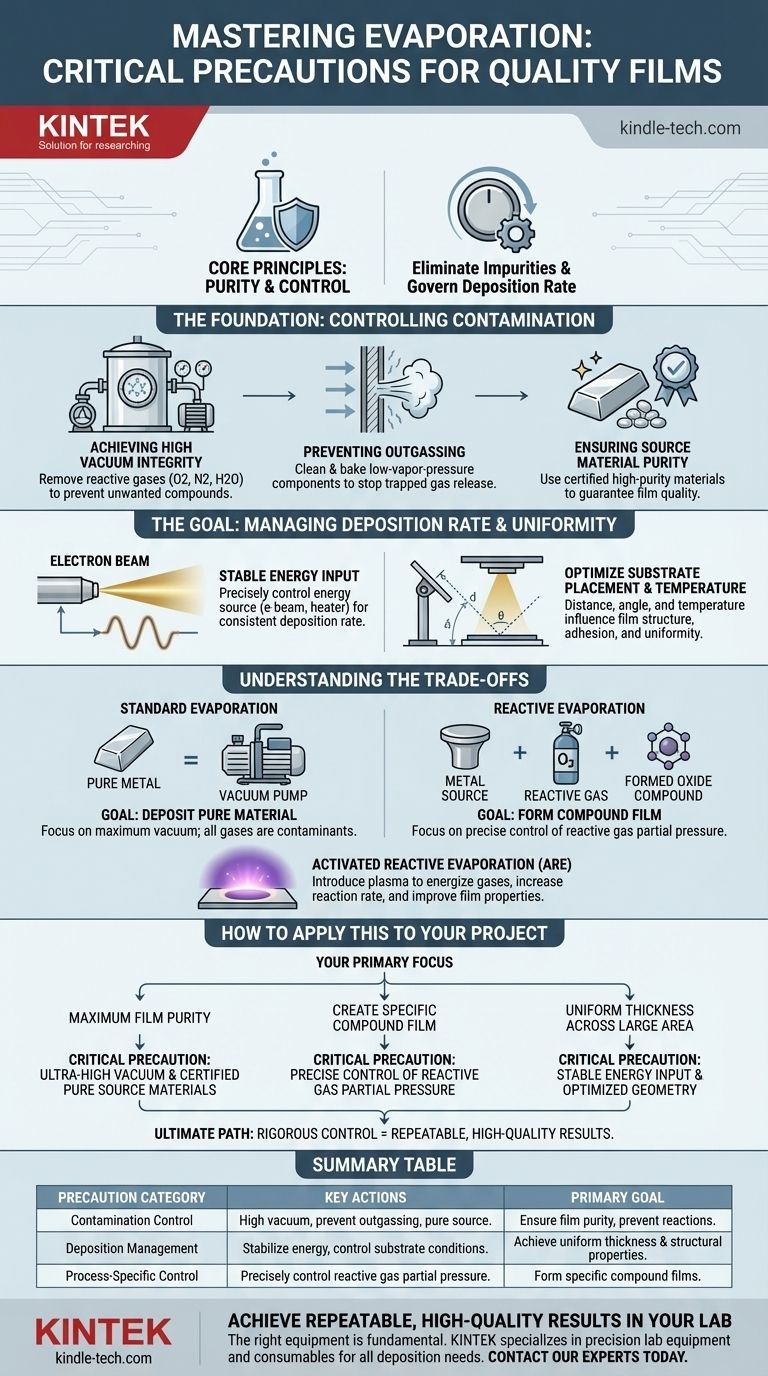

Las precauciones más críticas en cualquier proceso de evaporación se centran en dos principios: pureza y control. Esto implica mantener un entorno de alto vacío para eliminar los gases reactivos no deseados, asegurar que el material fuente en sí esté libre de impurezas y gestionar con precisión la entrada de energía para gobernar la tasa de deposición. El fallo en cualquiera de estas áreas conduce directamente a películas de baja calidad y no uniformes.

El desafío central de la evaporación no es solo convertir un sólido en gas, sino asegurar que solo los átomos o moléculas deseadas realicen el viaje hasta el sustrato. Por lo tanto, las precauciones efectivas son menos una lista de verificación de seguridad simple y más una estrategia rigurosa para controlar todo el entorno del proceso.

La base: Controlar la contaminación

La contaminación es el principal adversario en un proceso de evaporación de alta calidad. Los átomos o moléculas no deseadas pueden provenir del entorno, del equipo o incluso del propio material fuente, lo que da como resultado películas con malas propiedades químicas y estructurales.

Lograr la integridad del alto vacío

Un entorno de alto vacío o vacío ultra alto (UHV) no es negociable. La cámara debe ser bombeada para eliminar gases ambientales como el oxígeno, el nitrógeno y el vapor de agua.

Estos gases residuales pueden reaccionar con los átomos evaporados calientes a mitad de camino o en la superficie del sustrato, formando compuestos no deseados como óxidos. Esto compromete directamente la pureza de la película depositada.

Prevención del desgasificación de los componentes de la cámara

Incluso en el vacío, las paredes de la cámara y los accesorios internos pueden ser una fuente de contaminación. Cuando son calentados por la fuente de evaporación, estos componentes pueden liberar gases atrapados, un proceso conocido como desgasificación.

Para prevenir esto, la cámara y todos los componentes internos deben estar hechos de materiales de baja presión de vapor y deben limpiarse y hornearse a fondo antes de que comience el proceso.

Asegurar la pureza del material fuente

La precaución de la pureza se extiende al material que tiene la intención de evaporar. Usar un material fuente de baja pureza garantiza una película de baja pureza.

Es fundamental utilizar materiales fuente (pellets, alambres o polvos) con la mayor pureza disponible y manipularlos con cuidado para evitar introducir contaminantes antes de que se coloquen en el crisol.

El objetivo: Gestionar la tasa de deposición y la uniformidad

Una vez que el entorno está limpio, el enfoque cambia a controlar el proceso físico de deposición. El objetivo es depositar una película de un espesor específico y uniforme en todo el sustrato.

El papel crítico de la entrada de energía

La evaporación ocurre cuando un material se calienta lo suficiente como para pasar al estado gaseoso. La tasa de esta evaporación está directamente ligada a la temperatura del material fuente.

Por lo tanto, una fuente de energía estable y controlada con precisión (como un haz de electrones o un calentador resistivo) es esencial. Las fluctuaciones en la potencia harán que la tasa de deposición varíe, lo que imposibilita controlar con precisión el espesor final de la película.

El impacto de la temperatura y colocación del sustrato

El sustrato no es un observador pasivo. Su temperatura afecta cómo se adhieren y organizan los átomos que llegan, influyendo en la estructura cristalina y la adhesión de la película.

La distancia física y el ángulo entre la fuente y el sustrato también dictan la uniformidad de la deposición. Colocar el sustrato demasiado cerca puede resultar en un centro grueso y bordes delgados.

Comprender las compensaciones

Los diferentes objetivos de evaporación requieren diferentes consideraciones del proceso, convirtiendo a algunos contaminantes en reactivos necesarios. Esto cambia la naturaleza de las precauciones que debe tomar.

Evaporación estándar frente a evaporación reactiva

En la deposición física de vapor estándar, el objetivo es depositar un material puro, por lo que cualquier gas es un contaminante. Todas las precauciones se centran en lograr el mejor vacío posible.

En la Evaporación Reactiva, se introduce intencionalmente un gas reactivo (como oxígeno o nitrógeno) en la cámara para formar una película compuesta (por ejemplo, un óxido metálico). La precaución principal aquí cambia de eliminar todos los gases a controlar con precisión la presión parcial del gas reactivo para asegurar que se forme la composición química correcta.

Evaporación Reactiva Activada (ARE)

En procesos como ARE, también se introduce un plasma para energizar el gas reactivo. Esto aumenta la velocidad de reacción y puede mejorar las propiedades de la película.

La precaución adicional en este escenario es gestionar el plasma en sí, asegurando que su estabilidad y densidad estén optimizadas para la reacción deseada sin causar daños al sustrato o a la película.

Cómo aplicar esto a su proyecto

Su objetivo específico determinará qué precauciones exigen más atención.

- Si su enfoque principal es lograr la máxima pureza de la película: Su precaución más crítica es mantener un vacío ultra alto (UHV) y utilizar materiales fuente de alta pureza certificados.

- Si su enfoque principal es crear una película compuesta específica (por ejemplo, un óxido): Su principal preocupación se desplaza hacia el control preciso y la estabilidad de la presión parcial del gas reactivo.

- Si su enfoque principal es asegurar un espesor uniforme en un área grande: Debe priorizar una entrada de energía estable a la fuente y optimizar la relación geométrica entre la fuente y el sustrato.

En última instancia, el control riguroso de sus variables de proceso es el camino definitivo hacia resultados repetibles y de alta calidad.

Tabla de resumen:

| Categoría de Precaución | Acciones Clave | Objetivo Principal |

|---|---|---|

| Control de Contaminación | Lograr alto vacío, prevenir desgasificación, usar materiales fuente puros. | Asegurar la pureza de la película y prevenir reacciones químicas no deseadas. |

| Gestión de la Deposición | Estabilizar la entrada de energía, controlar la temperatura y colocación del sustrato. | Lograr un espesor de película uniforme y propiedades estructurales deseadas. |

| Control Específico del Proceso | Para procesos reactivos: controlar con precisión la presión parcial del gas reactivo. | Formar películas compuestas específicas con la composición química correcta. |

Logre resultados repetibles y de alta calidad en su laboratorio. El equipo adecuado es fundamental para implementar estas precauciones críticas de evaporación. KINTEK se especializa en equipos de laboratorio de precisión y consumibles para todas sus necesidades de deposición. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden ayudarle a dominar el control de la contaminación, la uniformidad de la deposición y la estabilidad del proceso para su proyecto específico.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados